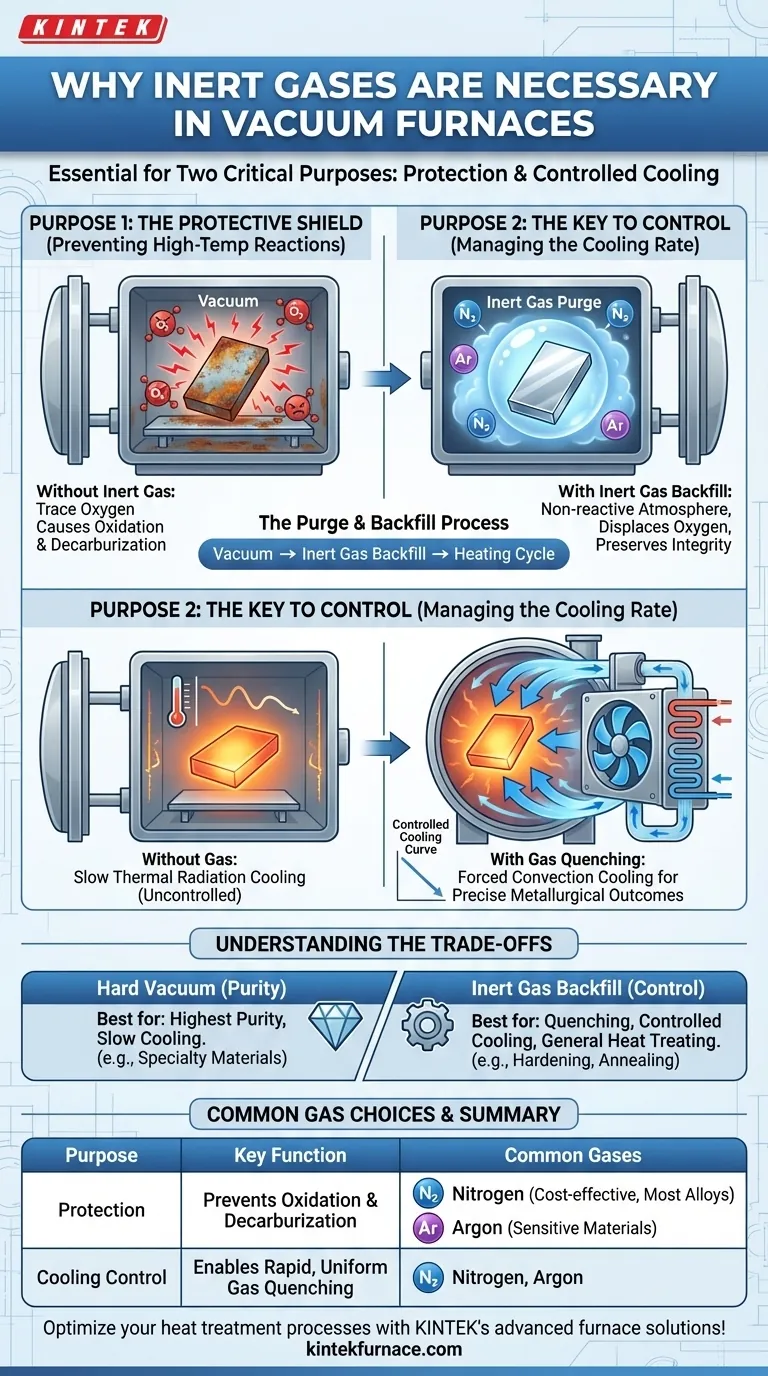

В вакуумной печи инертные газы необходимы для двух критически важных и различных целей. Во-первых, они создают нереакционную атмосферу для предотвращения высокотемпературного окисления материалов. Во-вторых, они служат средой для контролируемого быстрого охлаждения, процесса, известного как газовая закалка, который необходим для достижения определенных металлургических свойств.

Роль инертного газа выходит за рамки простой замены вакуума. В то время как вакуум удаляет реактивные элементы, подпитка инертным газом обеспечивает как превосходную защитную оболочку, так и, что наиболее важно, среду для точного и ускоренного термического контроля, который один только вакуум обеспечить не может.

Защитный экран: предотвращение высокотемпературных реакций

При повышенных температурах внутри вакуумной печи материалы становятся очень восприимчивыми к химическим реакциям с любыми остаточными атмосферными газами. Основная функция инертного газа состоит в создании среды с избыточным давлением, которая химически нереактивна.

Устранение риска окисления

Даже в условиях глубокого вакуума могут оставаться следы кислорода. При нагревании металлы легко вступают в реакцию с этим кислородом, образуя оксиды на поверхности, которые могут нарушить структурную целостность, проводимость и внешний вид материала. Продувка инертным газом вытесняет этот остаточный кислород, эффективно устраняя риск окисления.

Сохранение целостности материала

Помимо кислорода, другие реактивные газы могут вызывать нежелательные изменения. Введение инертного газа, такого как азот или аргон, гарантирует, что атмосфера печи не будет реагировать с обрабатываемой деталью. Это критически важно для предотвращения таких проблем, как обезуглероживание в сталях или других поверхностных химических изменений, которые изменяют предполагаемые характеристики материала.

Процесс продувки и подпитки

Инертный газ обычно вводится в камеру печи после создания первоначального вакуума, но до начала цикла нагрева. Этот процесс «подпитки» продувает любые оставшиеся реактивные молекулы и создает стабильную, защитную среду для всего термического цикла.

Ключ к контролю: управление скоростью охлаждения

Возможно, наиболее важная роль инертного газа в современных вакуумных печах — это контроль фазы охлаждения. Скорость, с которой материал остывает, определяет его конечную микроструктуру и, следовательно, его механические свойства, такие как твердость и прочность.

Почему скорость охлаждения имеет значение

Чистый вакуум является отличным изолятором. Охлаждение детали в вакууме полагается исключительно на медленное тепловое излучение, предлагая очень небольшой контроль. Для многих процессов термообработки, таких как закалка или отжиг, требуется определенная, часто быстрая, скорость охлаждения для закрепления желаемой кристаллической структуры.

Механизм газовой закалки

Инертный газ обеспечивает принудительное конвективное охлаждение, или газовую закалку. В этом процессе инертный газ циркулирует мощным вентилятором через теплообменник (обычно с водяным охлаждением), а затем под высоким давлением подается обратно в горячую зону печи. Этот охлажденный газ быстро и равномерно поглощает тепло от заготовки, обеспечивая точный контроль скорости охлаждения.

Превосходный контроль над вакуумным охлаждением

Варьируя давление газа, тип (аргон против азота) и скорость вентилятора, операторы могут точно управлять кривой охлаждения. Этот уровень контроля невозможен в чистом вакууме, что делает инертный газ незаменимым для любого процесса, требующего закалки.

Понимание компромиссов

Хотя атмосфера инертного газа является мощным средством, она не является единственным вариантом. Выбор между глубоким вакуумом и подпиткой инертным газом полностью зависит от целей процесса.

Когда чистый вакуум превосходит

Для применений, где требуется абсолютная высочайшая чистота и быстрое охлаждение не требуется, идеален глубокий вакуум. Некоторые высокореактивные или специальные материалы могут иметь тонкие реакции даже с азотом или аргоном. В этих случаях чистый вакуум обеспечивает максимально нереакционную среду, хотя и с очень медленным, неконтролируемым охлаждением.

Когда инертный газ незаменим

Если процесс требует какой-либо формы закалки или контролируемого охлаждения для достижения конкретных механических свойств, подпитка инертным газом является обязательной. Возможность использования конвекции для теплопередачи — единственный способ достижения быстрых скоростей охлаждения, необходимых для закалки и аналогичных обработок.

Выбор общих газов: азот против аргона

Азот — самый распространенный и экономичный инертный газ, используемый в вакуумных печах. Он подходит для большинства применений термообработки, включающих стали и другие распространенные сплавы.

Аргон плотнее и химически более инертен, чем азот. Он используется для более чувствительных материалов, таких как титан или некоторые суперсплавы, где существует риск реакции азота с материалом при высоких температурах с образованием нежелательных нитридов.

Правильный выбор для вашего процесса

Выбор правильной атмосферы печи является основополагающим для достижения желаемого результата. Ваше решение должно основываться на обрабатываемом материале и конечных свойствах, которые вы хотите достичь.

- Если ваша основная цель — максимальная чистота с медленным охлаждением: Глубокий вакуум без подпитки газом обеспечивает максимально нереакционную среду.

- Если ваша основная цель — предотвращение окисления при общей термообработке: Азот — это экономичный инертный газ, который обеспечивает отличную защиту для большинства сплавов.

- Если ваша основная цель — быстрое, контролируемое охлаждение (закалка): Подпитка инертным газом (азотом или аргоном) с системой принудительной конвекции необходима.

- Если ваша основная цель — обработка высокореактивных металлов, таких как титан: Аргон является предпочтительным выбором для устранения любого риска образования нитридов при высоких температурах.

В конечном итоге, стратегическое использование инертного газа превращает вакуумную печь из простой нагревательной камеры в точный инструмент для передовой обработки материалов.

Сводная таблица:

| Назначение | Основная функция | Общие газы |

|---|---|---|

| Защита | Предотвращает окисление и обезуглероживание, создавая нереакционную атмосферу | Азот, Аргон |

| Контроль охлаждения | Обеспечивает быструю, равномерную газовую закалку для точных металлургических результатов | Азот, Аргон |

Оптимизируйте свои процессы термообработки с помощью передовых печных решений KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предлагаем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные, а также системы CVD/PECVD. Наша мощная возможность глубокой настройки обеспечивает точные решения для ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы повысить эффективность обработки материалов и добиться превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня