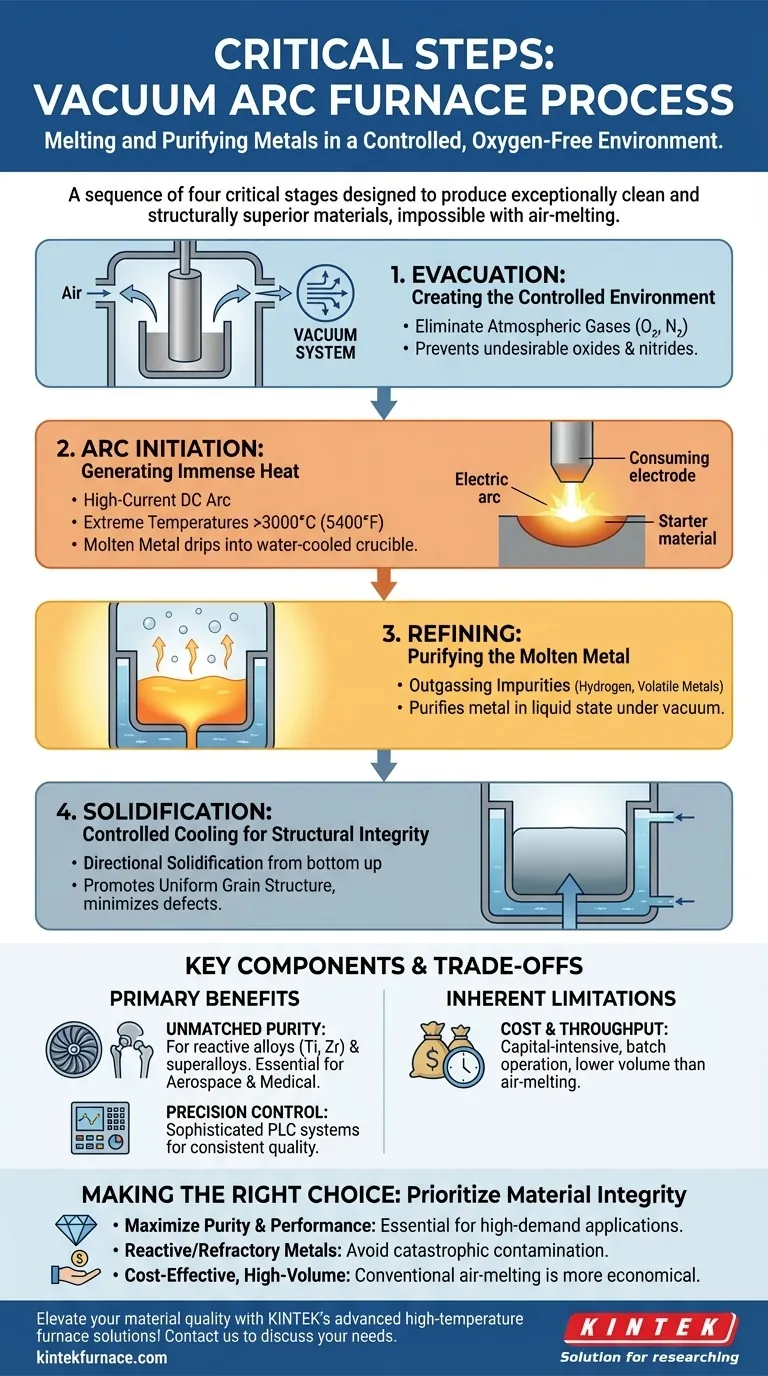

По своей сути, процесс в вакуумной дуговой печи представляет собой последовательность из четырех критических стадий, предназначенных для плавки и очистки металлов в строго контролируемой, бескислородной среде. Он начинается с создания вакуума, затем использует электрическую дугу для плавки материала, за которой следует фаза рафинирования для удаления примесей, и завершается контролируемым охлаждением для формирования высококачественного твердого слитка.

Основное назначение вакуумной дуговой печи — не просто плавить металл, а использовать вакуум как активный инструмент для очистки. Устраняя атмосферное загрязнение и активно удаляя растворенные газы, этот процесс позволяет получать исключительно чистые и структурно превосходные материалы, которые невозможно создать с помощью обычных методов плавки на воздухе.

Четыре основные стадии вакуумно-дугового процесса

Каждая стадия процесса выполняет свою отдельную и критически важную функцию, основываясь на предыдущей, для достижения конечных свойств материала. Этот метод является краеугольным камнем для производства высокоэффективных сплавов, используемых в требовательных отраслях, таких как аэрокосмическая промышленность и медицина.

Этап 1: Эвакуация – создание контролируемой среды

Весь процесс начинается с помещения сырья, обычно в виде большого цилиндрического электрода, внутрь герметичного водоохлаждаемого тигля и камеры. Затем мощная вакуумная система, состоящая из механических и диффузионных насосов, удаляет воздух.

Цель состоит в создании почти идеального вакуума, устраняющего атмосферные газы, такие как кислород и азот. В противном случае эти газы реагировали бы с расплавленным металлом, образуя нежелательные оксиды и нитриды, которые ухудшают прочность и целостность материала.

Этап 2: Возбуждение дуги – генерация огромного тепла

После создания вакуума включается мощный источник постоянного тока. Это приводит к возникновению мощной электрической дуги между кончиком электрода из сырья (катод) и небольшим количеством стартового материала на дне тигля (анод).

Эта дуга генерирует экстремальные температуры, обычно превышающие 3000°C (5400°F), что приводит к постепенному плавлению кончика электрода. Расплавленный металл капает вниз в водоохлаждаемый медный тигель, образуя увеличивающийся объем расплава.

Этап 3: Рафинирование – очистка расплавленного металла

Именно здесь становится очевидной истинная ценность вакуума. Сочетание высокой температуры и низкого давления заставляет растворенные примеси в расплавленном металле — особенно газы, такие как водород, и летучие металлические элементы — «выкипать».

Эти примеси удаляются вакуумной системой, эффективно очищая металл в жидком состоянии. Этот процесс дегазации критически важен для удаления элементов, которые вызывают хрупкость и снижают усталостную долговечность конечного продукта.

Этап 4: Затвердевание – контролируемое охлаждение для структурной целостности

По мере накопления расплавленного металла в тигле, водоохлаждаемые стенки быстро отводят тепло от внешней стороны расплава. Металл затвердевает направленно, снизу вверх, по мере того как электрод продолжает плавиться и капать.

Этот высококонтролируемый процесс затвердевания способствует формированию однородной зернистой структуры и минимизирует дефекты, такие как пористость и сегрегация. Конечным результатом является плотный, однородный и очищенный слиток с превосходными механическими свойствами.

Понимание ключевых компонентов и компромиссов

Эффективность вакуумно-дугового процесса является прямым результатом использования специализированного оборудования. Однако эта сложность сопряжена с присущими ограничениями.

Основное преимущество: беспрецедентная чистота

Определяющим преимуществом является способность производить металлы с чрезвычайно низким содержанием растворенных газов и неметаллических включений. Это незаменимо для реактивных сплавов, таких как титан и цирконий, или высокопроизводительных суперсплавов, используемых в лопатках турбин реактивных двигателей.

Преимущество точного контроля

Современные вакуумные дуговые печи управляются сложными системами ПЛК (программируемые логические контроллеры). Они позволяют точно и воспроизводимо контролировать скорость плавления, напряжение дуги, вакуумное давление и охлаждение. Такая автоматизация обеспечивает стабильное качество от партии к партии.

Присущие ограничения: стоимость и пропускная способность

Такой уровень точности имеет свою цену. Вакуумные дуговые печи — это сложные, капиталоемкие системы, требующие значительных энергозатрат и квалифицированного персонала. Процесс также является периодическим, что делает его пропускную способность ниже, чем у непрерывных, крупносерийных методов, таких как плавка на воздухе.

Правильный выбор для вашей цели

Решение об использовании вакуумно-дугового процесса должно быть полностью обусловлено требованиями к эксплуатационным характеристикам конечного применения.

- Если ваша основная цель — максимальная чистота и производительность материала: Вакуумно-дуговой процесс необходим для создания суперсплавов, титановых сплавов и специальных сталей для аэрокосмической, медицинской имплантационной или оборонной промышленности.

- Если ваша основная цель — реактивные или тугоплавкие металлы: Этот процесс является одним из немногих способов плавки таких материалов, как титан, цирконий и ниобий, без внесения катастрофического кислородного загрязнения.

- Если ваша основная цель — экономичное крупносерийное производство: Для стандартных марок металлов, где незначительные примеси допустимы (например, конструкционная сталь), обычная плавка на воздухе является гораздо более экономичным выбором.

В конечном итоге, выбор вакуумно-дугового процесса — это стратегическое решение, направленное на приоритет целостности материала превыше всех других производственных соображений.

Сводная таблица:

| Этап | Ключевое действие | Цель |

|---|---|---|

| Эвакуация | Удаление воздуха из камеры | Устранение атмосферных газов для предотвращения загрязнения |

| Возбуждение дуги | Возбуждение электрической дуги | Плавка металлического электрода сильным нагревом |

| Рафинирование | Дегазация примесей в вакууме | Очистка расплавленного металла путем удаления растворенных газов |

| Затвердевание | Направленное охлаждение металла | Формирование плотного, однородного слитка с превосходной структурой |

Повысьте качество ваших материалов с помощью передовых высокотемпературных печей KINTEK! Благодаря исключительным исследованиям и разработкам, а также собственному производству, мы предоставляем различным лабораториям надежные вакуумные дуговые печи и другие системы, такие как муфельные, трубчатые, вращающиеся, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная способность к глубокой индивидуальной настройке гарантирует точное соответствие вашим уникальным экспериментальным потребностям для достижения превосходной чистоты и производительности металлов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в аэрокосмической, медицинской или других требовательных отраслях!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Как вакуумная плавка повлияла на разработку суперсплавов? Откройте для себя более высокую прочность и чистоту

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки

- Как работает процесс вакуумной индукционной плавки (ВИП)? Достижение превосходной чистоты и контроля металла

- Какую роль играет печь вакуумного индукционного плавления в сплавах Fe-5%Mn-C? Обеспечение химической целостности и высокой чистоты

- Каковы основные области применения вакуумно-индукционной плавки? Важно для высокоэффективных металлов и сплавов