Короче говоря, вакуумная плавка стала важнейшим прорывом, который позволил создать современные высокоэффективные суперсплавы. Удаляя атмосферные газы во время плавления, она позволила металлургам разрабатывать и производить сплавы с более высокой прочностью, большей чистотой и способностью выдерживать экстремальные температуры — свойства, которые ранее были недостижимы.

Основная проблема при разработке суперсплавов заключается в том, что наиболее важные упрочняющие элементы, такие как титан и алюминий, являются высокореактивными с кислородом и азотом в воздухе. Вакуумная плавка решает эту проблему, создавая защищенную среду, предотвращая загрязнение и раскрывая весь потенциал химии сплава.

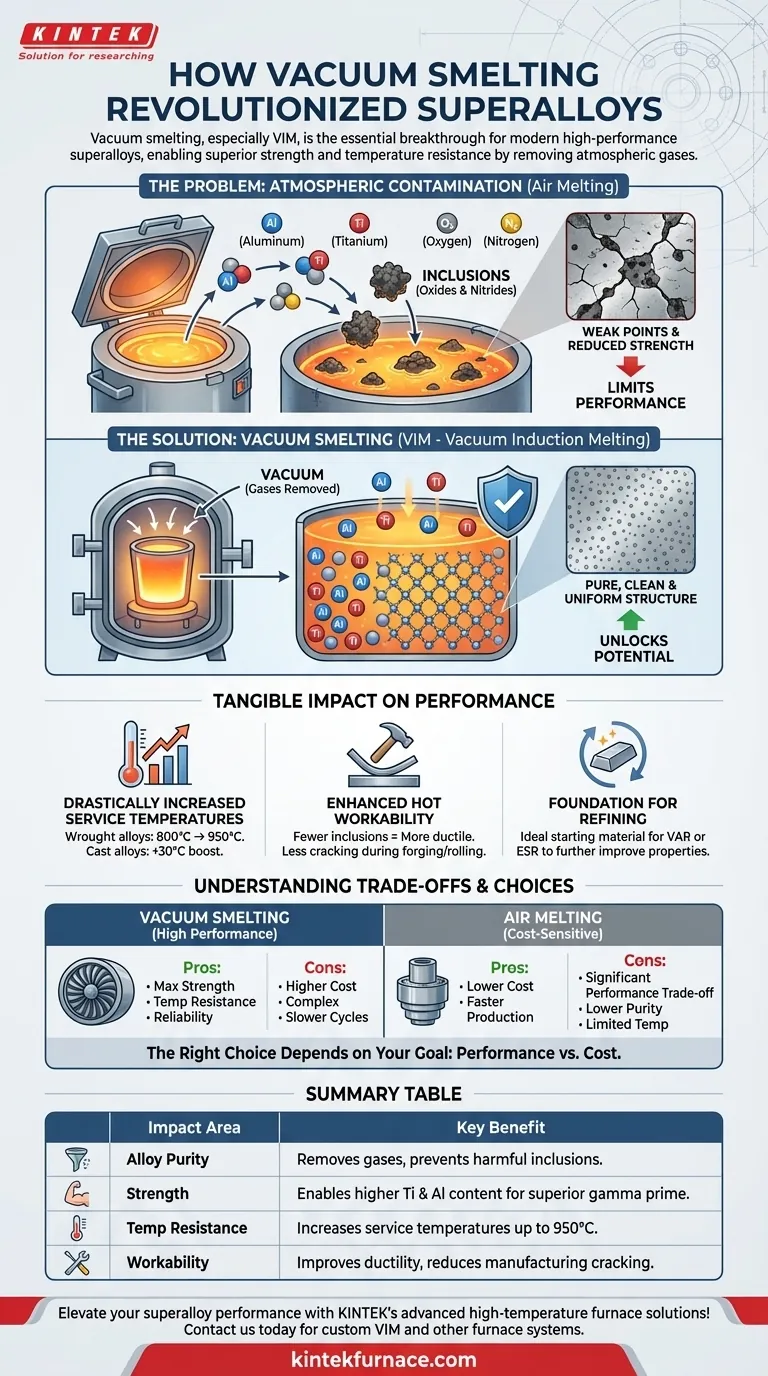

Основная проблема: атмосферное загрязнение

До широкого распространения вакуумной обработки разработка суперсплавов сталкивалась с фундаментальным пределом. Сам процесс плавки металлов на воздухе ухудшал их потенциальные характеристики.

Критическая роль реактивных элементов

Суперсплавы получают свою невероятную высокотемпературную прочность за счет точного формирования внутренней микроструктуры, в первую очередь гамма-прайм (γ') фазы. Эта фаза образуется за счет специфических легирующих элементов, в первую очередь алюминия (Al) и титана (Ti).

Чем больше Al и Ti удается успешно добавить в никелевый сплав, тем прочнее и более термостойким он становится.

Образование вредных включений

При плавке в присутствии воздуха эти высокореактивные элементы (Al, Ti) мгновенно связываются с кислородом и азотом. Это приводит к образованию неметаллических включений, таких как оксиды и нитриды.

Эти крошечные хрупкие частицы оказываются в ловушке в конечном металле. Они действуют как микроскопические слабые места, снижая пластичность, инициируя трещины и резко ограничивая усталостную долговечность и общую прочность материала.

Как вакуумная плавка предлагает решение

Вакуумная плавка, в частности Вакуумная индукционная плавка (ВИП), напрямую решает проблему загрязнения. Размещение всего процесса плавки внутри вакуумной камеры коренным образом меняет то, что возможно.

Предотвращение окисления и нитридирования

Самое прямое преимущество вакуума — удаление реактивных газов. При практически полном отсутствии кислорода или азота алюминий и титан остаются свободными для выполнения своей основной функции: упрочнения сплава.

Обеспечение более высокого содержания легирующих элементов

Поскольку реактивные элементы защищены от загрязнения, металлурги могут уверенно добавлять их в гораздо более высоких концентрациях. Это напрямую приводит к увеличению объема упрочняющей гамма-прайм фазы, раздвигая границы характеристик материала.

Повышение чистоты и качества материала

Вакуумная среда также помогает удалять другие растворенные газы из расплавленного металла, что приводит к получению «более чистого» и однородного конечного продукта. Эта присущая чистота значительно улучшает свойства сплава.

Ощутимое влияние на производительность суперсплавов

Переход на вакуумную обработку был не постепенным улучшением; это был революционный шаг, который переопределил возможности суперсплавов.

Резкое повышение рабочих температур

Способность создавать более чистые, более легированные материалы оказала прямое влияние на то, насколько горячими они могут работать. Для деформируемых (обработанных) суперсплавов вакуумная обработка повысила максимальную рабочую температуру с примерно 800°C до 950°C.

Даже для передовых литых суперсплавов переход на вакуумные технологии обеспечил дополнительный прирост производительности примерно на 30°C.

Улучшенная горячая обрабатываемость

Более чистый сплав с меньшим количеством хрупких включений более пластичен и менее подвержен разрушению при производстве. Эта улучшенная горячая обрабатываемость означает, что материал с меньшей вероятностью треснет во время ковки, прокатки или других процессов формования, что приводит к лучшему выходу годного и более надежным компонентам.

Основа для дальнейшей доработки

ВИП часто является критическим первым шагом в многостадийном процессе для самых требовательных применений. Высокочистые слитки, полученные с помощью ВИП, служат идеальным исходным материалом для вторичных процессов переплава, таких как Вакуумная дуговая переплавка (ВДП) или Электрошлаковый переплав (ЭШП), которые дополнительно улучшают структуру и свойства материала.

Понимание компромиссов

Хотя его преимущества неоспоримы, вакуумная обработка является более сложным производственным путем.

Увеличение стоимости и сложности

Вакуумные печи значительно дороже в строительстве, эксплуатации и обслуживании, чем печи для плавки на воздухе. Процесс требует сложных вакуумных систем и точного контроля, что увеличивает общую стоимость конечного материала.

Более медленные производственные циклы

Каждый цикл плавки требует времени для откачки камеры до необходимого уровня вакуума. Это делает процесс по своей сути медленнее, чем непрерывная или периодическая плавка на воздухе, что влияет на пропускную способность и стоимость.

Сделайте правильный выбор для вашей цели

Понимание влияния вакуумной плавки помогает определить правильный материал для конкретного применения.

- Если ваш основной акцент делается на максимальную производительность и надежность (например, лопатки турбин реактивных двигателей, выработка электроэнергии): суперсплавы, обработанные вакуумом, являются бескомпромиссными. Обеспечиваемая ими защита — единственный способ достичь требуемой прочности и термостойкости.

- Если ваш основной акцент делается на менее требовательное, чувствительное к стоимости применение: можно рассмотреть сплав, выплавленный на воздухе, но вы должны принять значительный компромисс в производительности, чистоте и температурной способности.

В конечном счете, вакуумная плавка превратила суперсплавы из высокоэффективных материалов в решения для экстремальных сред, которые питают наш современный мир.

Сводная таблица:

| Область воздействия | Ключевое преимущество |

|---|---|

| Чистота сплава | Удаляет газы и предотвращает образование вредных включений для более чистых материалов |

| Прочность | Обеспечивает более высокое содержание титана и алюминия для превосходной гамма-прайм фазы |

| Термостойкость | Повышает рабочие температуры до 950°C для экстремальных условий |

| Обрабатываемость | Улучшает пластичность и снижает растрескивание в процессе производства |

Повысьте производительность ваших суперсплавов с помощью передовых высокотемпературных печных решений KINTEK! Благодаря выдающимся исследованиям и разработкам, а также собственному производству мы предлагаем различным лабораториям индивидуальные муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша глубокая возможность индивидуальной настройки гарантирует точные решения для ваших уникальных экспериментальных потребностей, помогая вам достичь прорывных результатов в разработке материалов. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может принести пользу вашим проектам!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Какова цель оборудования для вакуумной плавки, литья и переплавки? Получение металлов сверхвысокой чистоты для критически важных применений

- Каковы основные функции печи вакуумно-индукционной плавки (VIM)? Оптимизация очистки суперсплава DD5

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки

- Каковы некоторые распространенные области применения вакуумно-индукционной плавки и литья (ВИПЛи)? Жизненно важно для аэрокосмической, медицинской и ядерной отраслей

- Каковы основные области применения вакуумно-индукционной плавки? Важно для высокоэффективных металлов и сплавов