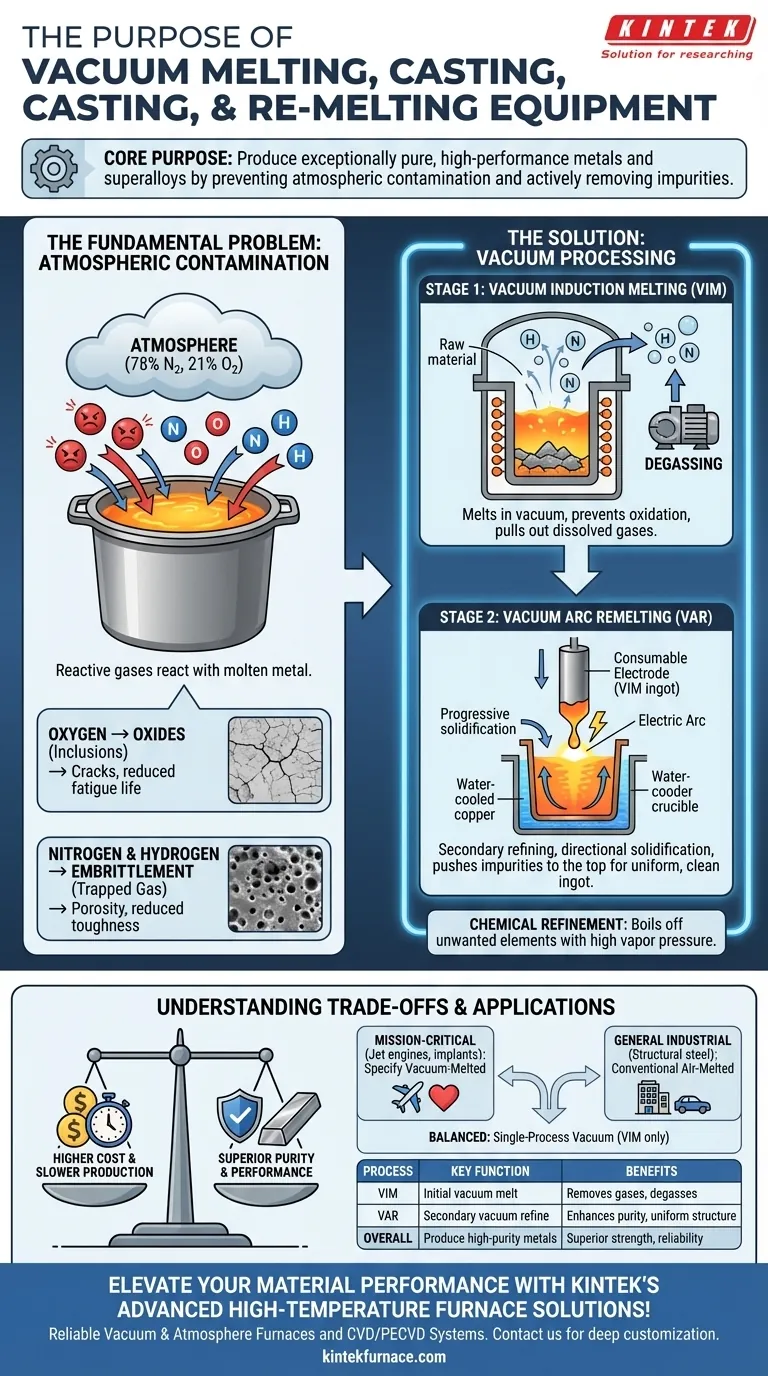

По сути, цель оборудования для вакуумной плавки, литья и переплавки — производство исключительно чистых, высокоэффективных металлов и суперсплавов. Расплавляя материалы в вакууме, этот процесс предотвращает загрязнение воздухом и активно удаляет растворенные примеси, в основном реактивные газы, такие как кислород и азот, которые ухудшают свойства конечного материала.

Фундаментальное преимущество вакуумной обработки — это контроль. Устраняя атмосферу, вы исключаете неконтролируемую переменную, предотвращая образование дефектов и позволяя создавать сплавы с превосходной прочностью, чистотой и надежностью, которые невозможно получить с помощью традиционных методов плавки на воздухе.

Основная проблема: атмосферное загрязнение

В традиционной металлургии металл плавят на открытом воздухе или под простым защитным шлаком. Хотя это эффективно для многих применений, это подвергает расплавленный металл воздействию атмосферы, состоящей примерно на 78% из азота и на 21% из кислорода.

Как воздух ухудшает свойства расплавленного металла

Расплавленные металлы очень реактивны. При высоких температурах они легко вступают в реакцию с газами, присутствующими в воздухе, вводя примеси непосредственно в микроструктуру материала по мере его затвердевания.

Роль кислорода: образование оксидов

Кислород — главный враг чистоты металла. Он вступает в реакцию с расплавленным металлом и его легирующими элементами, образуя неметаллические включения (оксиды). Эти микроскопические керамические частицы действуют как концентраторы напряжений, становясь точками зарождения трещин и значительно снижая усталостную долговечность и пластичность материала.

Роль азота и водорода: охрупчивание

Газы азот и водород могут растворяться в расплавленном металле. По мере охлаждения и затвердевания металла растворимость этих газов снижается, из-за чего они остаются в металлической структуре. Это может привести к пористости и внутренним дефектам, вызывая охрупчивание и снижение общей прочности материала.

Как вакуумная обработка предлагает решение

Технологии вакуумной плавки напрямую решают проблему атмосферного загрязнения, исключая воздух из уравнения. Процесс часто выполняется в два основных этапа: первичная плавка с последующей вторичной переплавкой для дальнейшей очистки.

Этап 1: Вакуумная индукционная плавка (ВИП)

Исходный шихтовый материал плавят в индукционной печи, расположенной внутри вакуумированной камеры. Вакуум предотвращает окисление, а когда металл переходит в жидкое состояние, среда низкого давления помогает удалить из расплава растворенные газы, такие как водород и азот. Это называется дегазацией.

Этап 2: Вакуумная дуговая переплавка (ВДП)

Для наиболее ответственных применений слиток, полученный методом ВИП, подвергается вторичному процессу рафинирования. При ВДП слиток ВИП используется в качестве большого расходного электрода. Мощная электрическая дуга зажигается между этим электродом и базовой плитой внутри водоохлаждаемого медного тигля, и все это происходит в вакууме. Металл плавится капля за каплей, затвердевая направленно и последовательно, вытесняя оставшиеся примеси наверх и в результате получается исключительно чистый и однородный конечный слиток.

Принцип химического рафинирования

Помимо простого удаления газов, вакуумная среда также может использоваться для рафинирования металла путем выпаривания других нежелательных элементов с высоким давлением пара. Это позволяет точно контролировать конечный химический состав сплава.

Понимание компромиссов

Хотя вакуумная плавка производит превосходные материалы, это не универсальное решение. Решение об ее использовании включает в себя значительные технические и экономические соображения.

Значительное увеличение стоимости

Вакуумные печи и связанные с ними системы высокоэффективного вакуумного насоса сложны и дороги в изготовлении, эксплуатации и обслуживании. Это делает вакуумно-сплавленные сплавы значительно дороже, чем их аналоги, выплавленные на воздухе.

Более низкие темпы производства

Достижение и поддержание высокого вакуума — трудоемкий процесс. Время цикла вакуумной плавки и переплавки намного дольше, чем при традиционных процессах, что ограничивает пропускную способность производства.

Потеря летучих легирующих элементов

Та же среда высокого вакуума и высокой температуры, которая удаляет примеси, может также выпаривать желаемые легирующие элементы с высоким давлением пара (например, марганец, хром). Это требует тщательного контроля процесса и разработки сплавов для управления.

Когда следует указывать вакуумно-сплавленные сплавы

Выбор в пользу использования вакуумно-сплавленного материала полностью зависит от требований к производительности и бюджета вашего применения.

- Если ваше основное внимание уделяется критически важным рабочим характеристикам и безопасности: Указывайте вакуумно-сплавленные сплавы для таких применений, как диски турбин реактивных двигателей, конструкционные аэрокосмические компоненты, медицинские имплантаты или турбины для выработки электроэнергии, где отказ материала недопустим.

- Если ваше основное внимание уделяется общему промышленному использованию: Для таких применений, как конструкционная сталь, кузова автомобилей или потребительские товары, традиционные металлы, выплавленные на воздухе, обеспечивают необходимую производительность при значительно более низкой стоимости.

- Если ваше основное внимание уделяется балансу стоимости и повышенной производительности: Рассмотрите возможность указания вакуумной обработки в один этап (только ВИП) или других процессов рафинирования, которые предлагают шаг вперед по сравнению с плавкой на воздухе, но без полной стоимости двухпроцессной схемы ВИП/ВДП.

В конечном счете, понимание роли вакуумной обработки дает вам возможность выбрать правильный материал с четким обоснованием его стоимости и возможностей.

Сводная таблица:

| Этап процесса | Ключевая функция | Преимущества |

|---|---|---|

| Вакуумная индукционная плавка (ВИП) | Первичная плавка в вакууме | Удаляет газы, предотвращает окисление, дегазирует примеси |

| Вакуумная дуговая переплавка (ВДП) | Вторичное рафинирование в вакууме | Повышает чистоту, направленное затвердевание, однородная структура |

| Общая цель | Производство металлов сверхвысокой чистоты | Превосходная прочность, чистота, надежность для критически важных применений |

Повысьте производительность ваших материалов с помощью передовых решений для высокотемпературных печей KINTEK! Благодаря выдающимся исследованиям и разработкам и собственному производству мы предлагаем различным лабораториям надежное оборудование, такое как вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точные решения для ваших уникальных экспериментальных потребностей, помогая вам достичь превосходной чистоты и производительности металлов и сплавов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши критически важные применения!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Какую роль играет печь вакуумного индукционного плавления в сплавах Fe-5%Mn-C? Обеспечение химической целостности и высокой чистоты

- Каковы основные области применения вакуумно-индукционной плавки? Важно для высокоэффективных металлов и сплавов

- Каковы основные функции печи вакуумно-индукционной плавки (VIM)? Оптимизация очистки суперсплава DD5

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки

- Почему печь вакуумно-индукционного плавления (ВИП) необходима? Достижение чистоты для аэрокосмической и полупроводниковой промышленности