Вакуумная индукционная плавка (ВИП) — это сложный металлургический процесс, использующий электромагнитную индукцию для плавки металлов и сплавов в высоковакуумной камере. Это сочетание бесконтактного нагрева и контролируемой атмосферы позволяет получать материалы исключительной чистоты, точного химического состава и превосходных механических свойств, свободные от загрязнений, которые возникают при плавке на открытом воздухе.

Основное преимущество ВИП заключается не в одной технологии, а в синергии двух: бесконтактный индукционный нагрев обеспечивает чистую, эффективную плавку, а вакуумная среда активно удаляет примеси и предотвращает окисление, что приводит к уровню качества, недостижимому обычными методами.

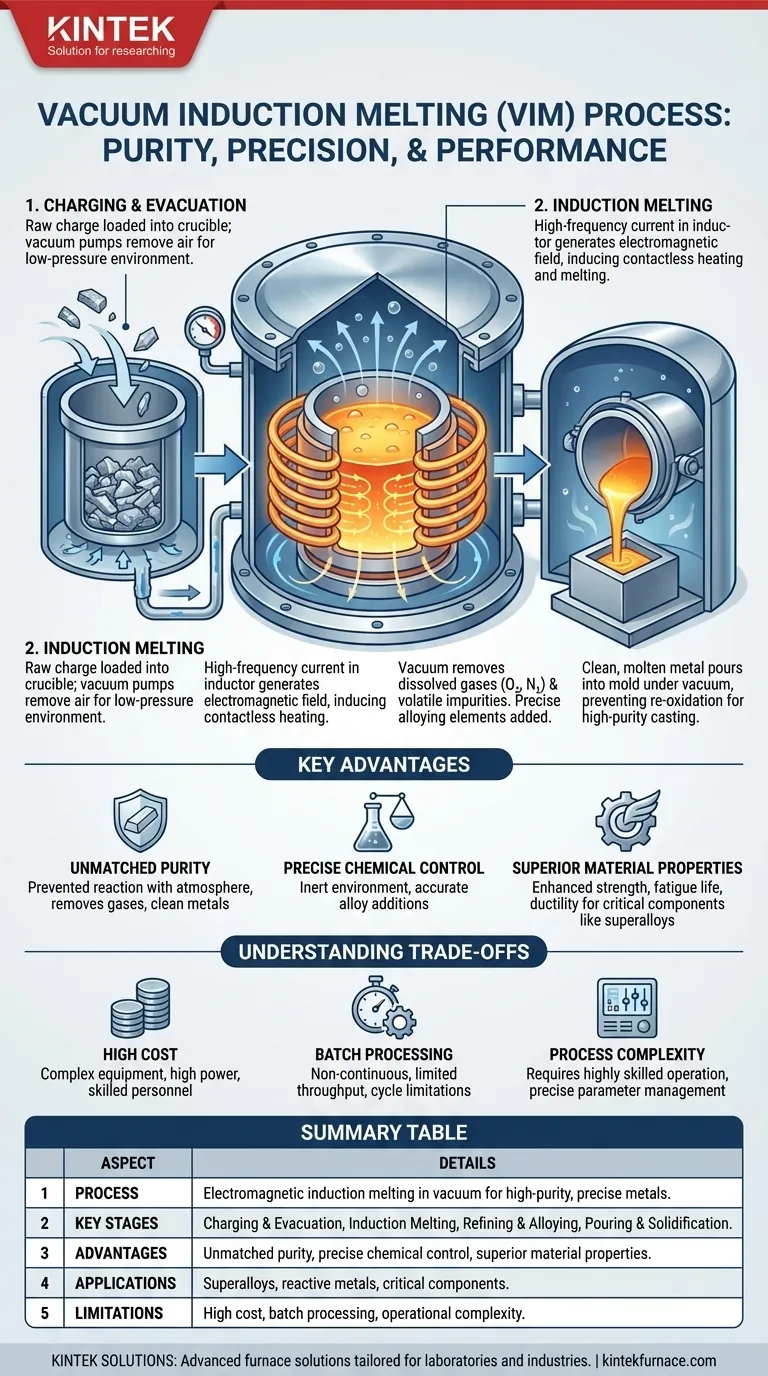

Процесс ВИП: пошаговое описание

Чтобы понять, почему ВИП имеет решающее значение для высокоэффективных материалов, мы должны рассмотреть каждый этап процесса. Это последовательность, разработанная для максимального контроля и чистоты.

Этап 1: Загрузка и эвакуация

Сначала исходный материал — который может быть чистыми металлами или предварительно легированным ломом — загружается в керамический контейнер, называемый тиглем.

Тигель размещается внутри прочной, герметичной вакуумной камеры. После герметизации мощная вакуумная система, состоящая из нескольких насосов, удаляет воздух, создавая среду низкого давления.

Этап 2: Индукционная плавка

Медная катушка с водяным охлаждением, известная как индуктор, окружает тигель, но не касается его. Через эту катушку пропускается высокочастотный электрический ток.

Это создает сильное переменное электромагнитное поле, которое индуцирует мощные вихревые токи в металлическом заряде. Сопротивление металла этим токам генерирует интенсивное, равномерное тепло, эффективно вызывая его плавление.

Поскольку все это происходит в вакууме, потери тепла за счет конвекции почти исключаются, что делает процесс быстрее и энергоэффективнее, чем плавка на воздухе.

Этап 3: Рафинирование и легирование

По мере того как металл становится расплавленным, вакуумная среда выполняет свою наиболее важную функцию: рафинирование. Растворенные газы, такие как кислород и азот, которые вредны для свойств материала, вытягиваются из жидкой ванны.

Летучие примеси с высоким давлением пара также выкипают и удаляются вакуумной системой. На этом этапе операторы могут добавлять точные количества легирующих элементов в расплав для достижения требуемого точного конечного химического состава.

Этап 4: Разливка и затвердевание

После того как металл полностью расплавлен, рафинирован и его химический состав проверен, весь узел тигля наклоняется. Это позволяет вылить чистый расплавленный металл в форму, расположенную внутри той же вакуумной камеры.

Это гарантирует, что металл не подвергается воздействию воздуха во время разливки, предотвращая повторное окисление. Затем металл затвердевает в форме, образуя слиток высокой чистоты или отливку, близкую к конечному размеру.

Ключевые преимущества процесса ВИП

Тщательная, контролируемая природа ВИП обеспечивает явные преимущества, которые необходимы для производства критически важных компонентов.

Непревзойденная чистота

Предотвращая реакции с атмосферным кислородом и азотом, ВИП производит исключительно чистые металлы. Активное удаление растворенных газов и летучих элементов еще больше повышает эту чистоту, что является основной причиной ее использования.

Точный химический контроль

Вакуум обеспечивает химически инертную среду. Это позволяет металлургам производить точные добавки сплавов без риска потери этих элементов из-за окисления, гарантируя, что конечный продукт соответствует точным спецификациям.

Превосходные свойства материала

Полученный материал с низким содержанием газов и высокой чистотой обладает улучшенными свойствами, включая повышенную усталостную долговечность, пластичность и прочность. Вот почему ВИП необходим для производства суперсплавов, используемых в турбинах авиационных двигателей и других требовательных приложениях.

Понимание компромиссов

Хотя ВИП является мощным, это специализированный процесс с особыми соображениями. Это не решение для каждой потребности в производстве металла.

Высокие затраты на оборудование и эксплуатацию

Печи ВИП представляют собой сложные системы, включающие мощную электронику, прочные вакуумные камеры и сложные системы управления. Это приводит к значительным капитальным вложениям и более высоким эксплуатационным расходам по сравнению с печами для плавки на воздухе.

Ограничения пакетной обработки

ВИП по своей природе является пакетным процессом, а не непрерывным. Цикл загрузки, откачки, плавки и литья ограничивает общую скорость производства или пропускную способность.

Сложность процесса

Эксплуатация печи ВИП требует высококвалифицированного персонала. Управление уровнями вакуума, потребляемой мощностью, температурой и легированием требует значительной подготовки и опыта для обеспечения стабильных, высококачественных результатов.

Правильный выбор для вашей цели

Выбор ВИП полностью зависит от того, оправдывают ли требования к конечному продукту инвестиции в его возможности.

- Если ваша основная цель — производство суперсплавов или реактивных металлов: ВИП является отраслевым стандартом для предотвращения катастрофического загрязнения, вызванного кислородом и азотом.

- Если ваша основная цель — достижение максимально возможной чистоты материала: Вакуумная среда не имеет себе равных для дегазации расплава и удаления летучих примесей.

- Если ваша основная цель — производство критически важных компонентов с точным химическим составом: ВИП обеспечивает стабильную, контролируемую среду, необходимую для точных добавок сплавов без нежелательных побочных реакций.

В конечном счете, ВИП — это окончательный процесс для создания самых требовательных, высокоэффективных металлов в мире, где чистота и контроль не подлежат обсуждению.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Процесс | Использует электромагнитную индукцию в вакууме для плавки металлов, обеспечивая чистоту и точный состав. |

| Ключевые этапы | Загрузка и эвакуация, индукционная плавка, рафинирование и легирование, разливка и затвердевание. |

| Преимущества | Непревзойденная чистота, точный химический контроль, превосходные свойства материала, такие как прочность и усталостная долговечность. |

| Применение | Суперсплавы для авиационных двигателей, реактивные металлы и критически важные компоненты, требующие высокой производительности. |

| Ограничения | Высокая стоимость, пакетная обработка и сложность эксплуатации, требующая квалифицированного персонала. |

Готовы улучшить производство металлов с помощью высокочистых решений? В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для предоставления передовых решений высокотемпературных печей, специально разработанных для лабораторий и промышленности. Наша линейка продуктов, включая вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой настройки для точного удовлетворения ваших уникальных экспериментальных потребностей. Независимо от того, работаете ли вы с суперсплавами или реактивными металлами, свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может помочь вам достичь превосходных результатов — свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

Люди также спрашивают

- Какова цель оборудования для вакуумной плавки, литья и переплавки? Получение металлов сверхвысокой чистоты для критически важных применений

- Какую роль играет печь вакуумного индукционного плавления в сплавах Fe-5%Mn-C? Обеспечение химической целостности и высокой чистоты

- Почему печь вакуумно-индукционного плавления (ВИП) необходима? Достижение чистоты для аэрокосмической и полупроводниковой промышленности

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки

- Каковы основные области применения вакуумно-индукционной плавки? Важно для высокоэффективных металлов и сплавов