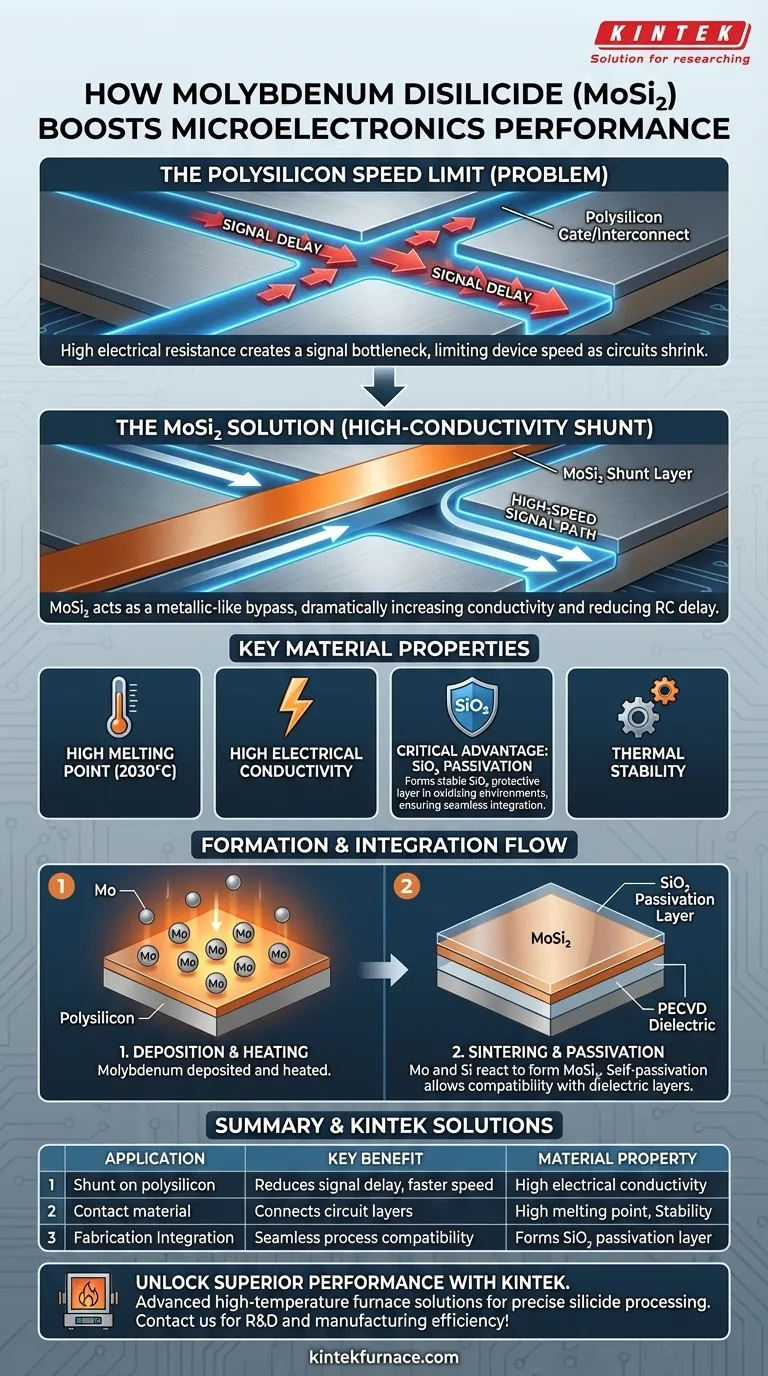

В микроэлектронике дисилицид молибдена (MoSi₂) в основном используется в качестве специализированного проводящего материала, наносимого поверх поликремниевых линий. Это применение, известное как "шунт", значительно увеличивает проводимость этих линий, что, в свою очередь, уменьшает задержку сигнала и обеспечивает более высокую производительность устройства. Он также служит прочным контактным материалом для соединения различных слоев внутри интегральной схемы.

Основная проблема в микроэлектронике — это скорость. По мере уменьшения размеров схем, присущее электрическое сопротивление стандартных материалов, таких как поликремний, создает узкое место для сигнала. Дисилицид молибдена действует как металлический обходной путь, или шунт, который решает эту проблему сопротивления, не нарушая фундаментальный процесс производства на основе кремния.

Основная проблема: ограничение скорости поликремния

Чтобы понять роль дисилицида молибдена, вы должны сначала понять материал, который он улучшает: поликремний.

Традиционная роль поликремния

Поликремний (поликристаллический кремний) долгое время был основным материалом в производстве полупроводников. Он используется для формирования "затвора" в транзисторах, критического компонента, который включает и выключает устройство.

Узкое место сопротивления

Хотя поликремний эффективен, он обладает относительно высоким электрическим сопротивлением по сравнению с металлами. В ранних интегральных схемах это не было серьезной проблемой. Но по мере уменьшения компонентов и увеличения длины и толщины сигнальных путей это сопротивление стало значительным узким местом.

Высокое сопротивление в сочетании с емкостью (RC) приводит к задержке сигнала. Это означает, что сигналам требуется больше времени для прохождения по чипу, что напрямую ограничивает максимальную тактовую частоту процессора.

Почему дисилицид молибдена является решением

Дисилицид молибдена относится к классу материалов, называемых силицидами. Эти соединения образуются между металлом (например, молибденом) и кремнием, предлагая мощную комбинацию свойств.

Как шунт с высокой проводимостью

Основное применение MoSi₂ — это шунт поверх поликремниевых линий. Тонкий слой дисилицида молибдена наносится поверх поликремниевого затвора или межсоединения.

Поскольку MoSi₂ гораздо более проводящий, чем нижележащий поликремний, большая часть электрического тока проходит через слой силицида. Это резко снижает общее сопротивление линии, уменьшая RC-задержку и обеспечивая более высокие скорости сигнала.

Ключевые свойства материала

Несколько внутренних свойств делают MoSi₂ идеальным для этой цели:

- Высокая температура плавления: При температуре плавления 2030 °C (3686 °F) он легко выдерживает высокие температуры, необходимые для последующих этапов производства чипов.

- Электрическая проводимость: Он является электропроводным, ведет себя как металл, что важно для его роли шунта с низким сопротивлением.

- Термическая стабильность: Он остается стабильным и нежелательно не реагирует с другими материалами во время высокотемпературной обработки.

Критическое преимущество: пассивация SiO₂

Наиболее важным свойством MoSi₂ в кремниевом процессе является его поведение при высоких температурах. При воздействии окислительной среды он образует стабильный, высококачественный пассивирующий слой диоксида кремния (SiO₂) на своей поверхности.

Это огромное преимущество. Диоксид кремния является основным изолятором, используемым в микроэлектронике. Поскольку MoSi₂ естественным образом образует тот же защитный материал, он легко интегрируется в стандартные технологические процессы, предотвращая окисление и обеспечивая совместимость с другими этапами процесса, такими как осаждение диэлектрика с помощью PECVD.

Понимание компромиссов и производства

Внедрение любого нового материала в производственный процесс требует тщательного рассмотрения его формирования и потенциальных проблем.

Как формируются слои MoSi₂

Слои дисилицида молибдена обычно создаются путем осаждения молибдена на поликремний, а затем нагревания пластины. Этот термический процесс, или спекание, заставляет молибден и кремний реагировать и образовывать желаемое силицидное соединение.

Могут также использоваться другие методы, такие как плазменное напыление, но они иногда могут приводить к образованию различных фаз материала (например, β-MoSi₂), если охлаждение слишком быстрое, что требует точного контроля процесса.

Проблемы интеграции процесса

Хотя силициды очень совместимы, их использование усложняет процесс. Инженеры должны тщательно контролировать толщину, однородность и химическую реакцию, чтобы обеспечить желаемое низкое сопротивление получаемого слоя без создания дефектов. Самопассивирующая природа MoSi₂ помогает смягчить многие из этих рисков.

Совместимость с изолирующими слоями

Способность MoSi₂ образовывать стабильную поверхность диоксида кремния делает его идеально совместимым с последующим осаждением изолирующих (диэлектрических) слоев. Такие процессы, как химическое осаждение из газовой фазы с плазменным усилением (PECVD), используются для осаждения нитрида кремния или большего количества диоксида кремния для изоляции проводящих линий от других частей схемы.

Правильный выбор для вашей цели

Хотя вы, возможно, не выбираете этот материал сами, понимание его назначения дает глубокое представление о конструкции и производительности чипов.

- Если ваше основное внимание уделяется производительности чипа: Признайте, что силицидные слои, такие как MoSi₂, являются ключевой технологией, используемой для уменьшения задержки сигнала, что позволяет достигать более высоких тактовых частот в современной электронике.

- Если ваше основное внимание уделяется производственным процессам: Обратите внимание, что высокотемпературная стабильность и самопассивирующая природа MoSi₂ являются важнейшими свойствами, которые позволяют интегрировать его в сложные технологические процессы производства кремния.

- Если ваше основное внимание уделяется материаловедению: Оцените MoSi₂ как пример материала, разработанного для решения конкретной проблемы — в данном случае, обеспечения металлоподобной проводимости при сохранении совместимости с кремниевой экосистемой.

Понимание этих решений на уровне материалов является фундаментальным для понимания инноваций, которые определяют производительность современных электронных устройств.

Сводная таблица:

| Применение | Ключевое преимущество | Свойство материала |

|---|---|---|

| Шунт на поликремниевых линиях | Уменьшает задержку сигнала, увеличивает скорость | Высокая электропроводность |

| Контактный материал | Соединяет слои схемы | Высокая температура плавления (2030°C) |

| Интеграция в производство | Бесшовная совместимость процессов | Образует пассивирующий слой SiO₂ |

Раскройте превосходную производительность в ваших микроэлектронных проектах с помощью передовых высокотемпературных печей KINTEK. Наши муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD, подкрепленные глубокой индивидуальной настройкой, обеспечивают точную обработку материалов для силицидов, таких как дисилицид молибдена. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность ваших исследований и разработок и производства!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания