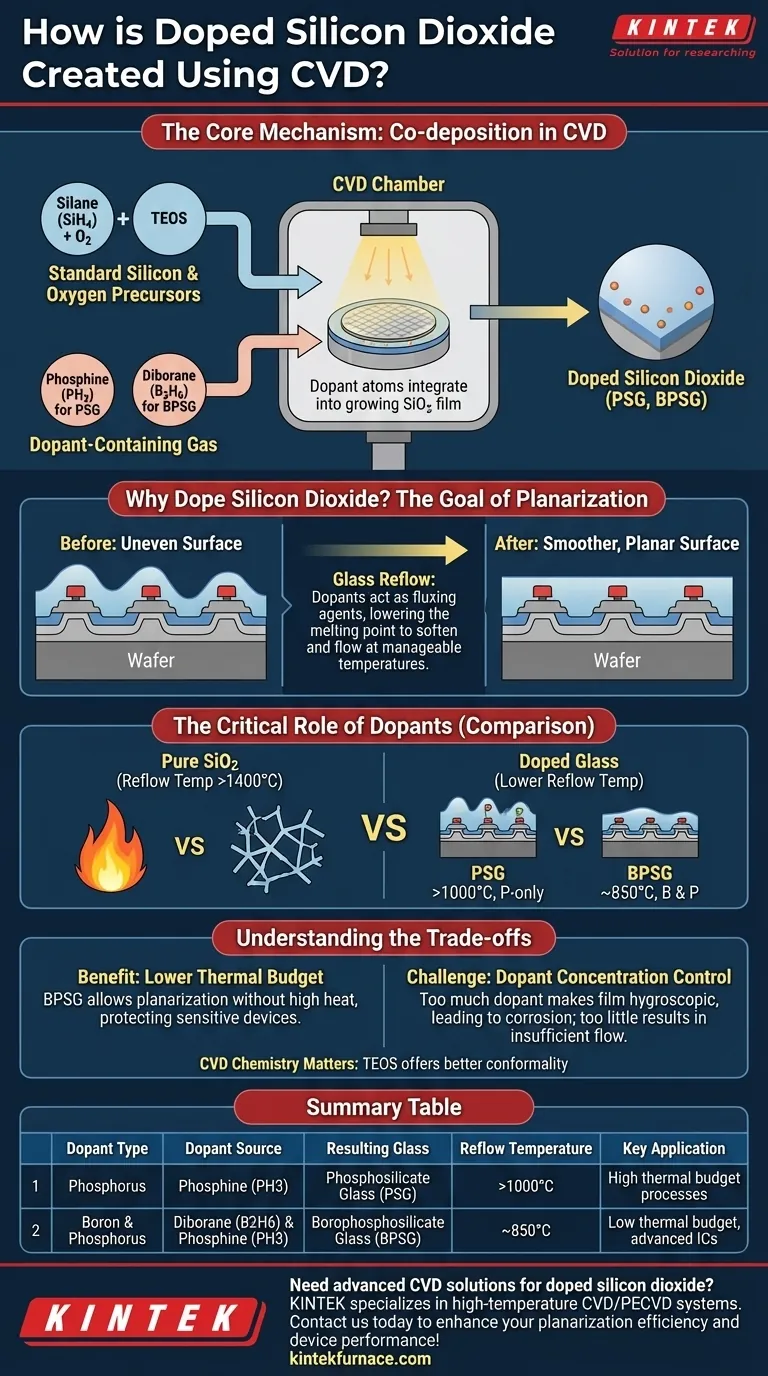

Легированный диоксид кремния создается в процессе химического осаждения из газовой фазы (CVD) путем введения газообразного прекурсора, содержащего легирующую примесь, наряду со стандартными прекурсорами кремния и кислорода. Например, фосфин ($\text{PH}_3$) используется для добавления фосфора, а источник бора, такой как диборан ($\text{B}_2\text{H}_6$), используется для добавления бора. Эти атомы примесей встраиваются в пленку диоксида кремния по мере ее роста на пластине, образуя легированное стекло.

Основная цель легирования диоксида кремния состоит не в изменении его электрических свойств, а в коренном изменении его физического поведения. Путем добавления примесей, таких как фосфор и бор, вы значительно снижаете температуру плавления стекла, что позволяет ему размягчаться и «течь» при управляемых температурах для создания более гладкой, более планарной поверхности.

Основной механизм: Соосаждение в CVD

Создание легированного оксида является модификацией стандартного процесса осаждения диоксида кремния. Ключевым моментом является одновременное введение всех необходимых химических прекурсоров в газовой фазе.

Начало со стандартного процесса $\text{SiO}_2$

В типичном процессе CVD газообразный источник кремния вступает в реакцию с источником кислорода с образованием твердого диоксида кремния ($\text{SiO}_2$) на поверхности пластины. Общие химические схемы включают:

- Силан ($\text{SiH}_4$) и Кислород ($\text{O}_2$), как правило, при более низких температурах (300–500°C).

- Тэтраэтилортосиликат (TEOS), который термически разлагается при более высоких температурах (650–750°C) с образованием $\text{SiO}_2$ высокого качества.

Введение источника легирующей примеси

Для создания легированной пленки в газовую смесь, поступающую в камеру CVD, добавляется третий газ, содержащий желаемую примесь.

- Для создания фосфор-легированного стекла (ФЛС) используется газ фосфин ($\text{PH}_3$).

- Для создания борофосфосиликатного стекла (БФС) вводятся как фосфин, так и источник бора, такой как диборан ($\text{B}_2\text{H}_6$).

Включение в растущую пленку

По мере протекания химической реакции и осаждения пленки $\text{SiO}_2$ атом за атомом, атомы легирующей примеси непосредственно включаются в структуру стекла. Они замещают часть атомов кремния или кислорода, нарушая чистую сеть $\text{SiO}_2$ и изменяя ее физические свойства.

Зачем легировать диоксид кремния? Цель пла-наризации

Основным движущим фактором легирования оксидных пленок в производстве полупроводников является решение проблемы топографии устройства.

Проблема: Неровные поверхности

По мере того как транзисторы и проводники формируются на пластине, они создают поверхность со значительными «холмами и впадинами». Осаждение последующего изолирующего слоя поверх этой неровной топографии приводит к конформной пленке, которая повторяет неровности, что пагубно сказывается на последующей фотолитографии и металлических межсоединениях.

Решение: Повторное оплавление стекла (Рефлоу)

Решение состоит в том, чтобы нанести слой стекла, а затем нагреть пластину до тех пор, пока стекло не размягчится, подобно меду. Сила поверхностного натяжения заставляет полужидкое стекло течь, заполняя впадины и сглаживая острые углы для создания гораздо более гладкой, более планарной поверхности.

Критическая роль легирующих примесей

Чистый $\text{SiO}_2$ имеет чрезвычайно высокую температуру размягчения (значительно выше 1400°C) — температуру, которая разрушила бы уже имеющиеся на пластине нежные транзисторы. Легирующие примеси действуют как флюсующие агенты, разрушая жесткую атомную сеть $\text{SiO}_2$ и резко снижая температуру, при которой стекло повторно оплавляется.

- Фосфосиликатное стекло (ФЛС), также известное как P-стекло, легировано только фосфором. Для эффективного течения оно требует температур выше 1000°C.

- Борофосфосиликатное стекло (БФС) легировано как бором, так и фосфором. Комбинация примесей снижает температуру повторного оплавления еще ниже, примерно до 850°C.

Понимание компромиссов

Хотя легированные оксиды необходимы, их использование вносит технологические сложности, которыми необходимо тщательно управлять.

Преимущество: Более низкий термический бюджет

Самым большим преимуществом БФС перед ФЛС является его более низкая температура повторного оплавления. Это критически важно в современном производстве, поскольку позволяет проводить пла-наризацию, не подвергая нижележащие чувствительные структуры воздействию разрушающего высокого тепла.

Проблема: Контроль концентрации легирующей примеси

Процент легирующих примесей в стекле является критическим параметром. Слишком мало примеси, и стекло не будет достаточно течь при целевой температуре. Слишком много примеси может сделать пленку нестабильной и гигроскопичной, что означает, что она легко поглощает влагу из воздуха, что может привести к образованию кислот, вызывающих коррозию металлических проводников.

Влияние химии CVD

Выбор базовой химии $\text{SiO}_2$ (например, Силан против TEOS) по-прежнему имеет значение. Оксиды на основе TEOS обычно обеспечивают лучшую конформность, то есть пленка более однородна по толщине над резкими ступенями до этапа повторного оплавления. Это приводит к более однородной конечной пла-наризованной поверхности.

Выбор правильного варианта для вашего процесса

Ваше решение почти полностью зависит от температурных ограничений вашего общего производственного потока.

- Если ваша основная задача — простота при высоком термическом бюджете (>1000°C): ФЛС — это хорошо изученный и эффективный вариант для пла-наризации в процессах, которые могут выдерживать высокие температуры.

- Если ваша основная задача — защита термочувствительных устройств (<900°C): БФС — это необходимый выбор, обеспечивающий отличную пла-наризацию при более низких температурах, требуемых для передовых интегральных схем.

- Если ваша основная задача — простая электрическая изоляция без пла-наризации: Нелегированный оксид из источника TEOS или силана проще и позволяет избежать сложностей, связанных с контролем примесей.

Понимание того, как легирующие примеси изменяют течение стекла, имеет основополагающее значение для достижения точной топографии поверхности, необходимой для надежного производства высокопроизводительных устройств.

Сводная таблица:

| Тип легирующей примеси | Источник легирующей примеси | Полученное стекло | Температура повторного оплавления | Основное применение |

|---|---|---|---|---|

| Фосфор | Фосфин ($\text{PH}_3$) | Фосфосиликатное стекло (ФЛС) | >1000°C | Процессы с высоким термическим бюджетом |

| Бор и Фосфор | Диборан ($\text{B}_2\text{H}_6$) и Фосфин ($\text{PH}_3$) | Борофосфосиликатное стекло (БФС) | ~850°C | Низкий термический бюджет, передовые ИС |

Нужны передовые CVD-решения для легированного диоксида кремния? KINTEK специализируется на высокотемпературных печных системах, включая модели CVD/PECVD, разработанные для полупроводниковых лабораторий. Благодаря нашей глубокой кастомизации и собственному производству мы обеспечиваем точный контроль для таких процессов, как осаждение ФЛС и БФС. Свяжитесь с нами сегодня, чтобы повысить эффективность пла-наризации и производительность ваших устройств!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Система установки с цилиндрическим резонатором MPCVD для выращивания алмазов в лаборатории

Люди также спрашивают

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Какова вторая выгода осаждения во время разряда в PECVD?

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах