По своей сути, вакуумная цементация обеспечивает стабильное качество, заменяя непредсказуемые переменные атмосферной термической обработки точными, управляемыми цифровыми параметрами в бескислородной среде. Этот метод дает инженерам беспрецедентный контроль над всем процессом, от нагрева до закалки, что приводит к высокоповторяемому и превосходному металлургическому результату.

Основная причина стабильности вакуумной цементации заключается в ее способности устранять переменные окружающей среды. Удаляя кислород и точно контролируя подачу углерода, процесс становится предсказуемой, повторяемой серией цифровых операций, а не деликатным химическим балансированием.

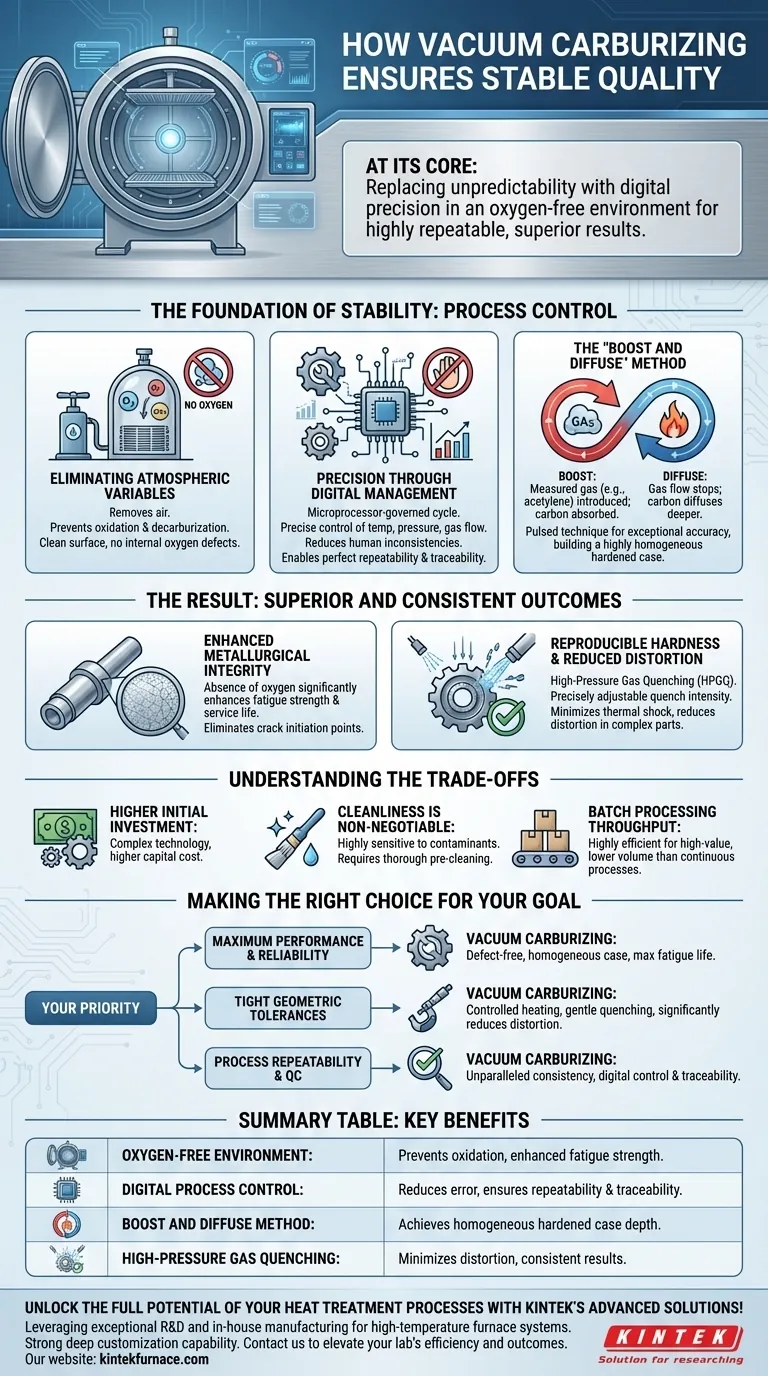

Основа стабильности: управление процессом

Постоянство вакуумной цементации, также известной как низкотемпературная цементация (LPC), не случайно. Это прямой результат принципиально иного подхода к процессу термической обработки.

Устранение атмосферных переменных

При традиционных методах атмосфера печи представляет собой сложную смесь, включающую кислород, который может вызывать нежелательные реакции. Вакуумная цементация начинается с удаления воздуха из камеры.

Эта вакуумная среда полностью предотвращает окисление и обезуглероживание поверхности детали. Это означает, что конечный продукт сохраняет свой первоначальный цвет металла и свободен от внутренних кислородных дефектов (часто называемых «черной структурой»), которые могут поставить под угрозу целостность детали.

Точность благодаря цифровому управлению

Весь цикл управляется микропроцессором. Критические параметры, такие как температура, давление и время потока газа, не просто контролируются, но активно управляются с цифровой точностью.

Это уменьшает несоответствия, связанные с человеческим фактором, и гарантирует, что каждая партия обрабатывается в абсолютно одинаковых условиях. Подробное протоколирование данных обеспечивает идеальную повторяемость и прослеживаемость, что имеет решающее значение для стандартов обеспечения качества, таких как CQI-9.

Метод «насыщение и диффузия»

Вместо поддержания постоянной богатой углеродом атмосферы, вакуумная цементация использует импульсную технику. Процесс чередуется между двумя стадиями:

- Насыщение: Небольшое, измеренное количество науглероживающего газа (обычно ацетилена) подается в горячую камеру. Газ распадается, и его атомы углерода поглощаются поверхностью стали.

- Диффузия: Поток газа прекращается, и поглощенный углерод проникает глубже в поверхность детали под действием тепла и времени.

Этот цикл повторяется несколько раз. Точно контролируя продолжительность каждого этапа насыщения и диффузии, инженеры могут создать профиль глубины слоя с исключительной точностью и создать высокооднородный закаленный слой.

Результат: превосходные и стабильные результаты

Этот уровень контроля напрямую приводит к измеримым улучшениям конечной заготовки, устанавливая новый стандарт качества и надежности.

Улучшенная металлургическая целостность

Отсутствие кислорода не только сохраняет детали чистыми, но и значительно повышает усталостную прочность и срок службы компонента. Устранение поверхностного и подповерхностного окисления исключает потенциальные точки зарождения трещин при циклическом нагружении.

Воспроизводимая твердость и уменьшение деформации

После цементации детали закаливаются. Многие вакуумные печи используют высокотемпературную газовую закалку (HPGQ) с азотом или гелием.

Интенсивность этой закалки можно точно регулировать, контролируя давление и скорость газа. Это обеспечивает постоянные и воспроизводимые результаты закалки и, что крайне важно, минимизирует термический шок, вызывающий деформацию сложных или тонкостенных деталей.

Понимание компромиссов

Хотя вакуумная цементация предлагает превосходное качество, она не является универсальным решением. Понимание ее контекста является ключом к принятию обоснованного решения.

Более высокие начальные инвестиции

Вакуумная печная технология сложнее и имеет более высокие капитальные затраты, чем традиционное атмосферное печное оборудование. Точность и контроль имеют свою цену.

Чистота не подлежит обсуждению

Процесс очень чувствителен к загрязнениям. Детали должны быть тщательно очищены перед помещением в печь, так как любые остаточные масла или жидкости могут испариться и помешать вакууму и процессу цементации.

Производительность пакетной обработки

Вакуумная цементация по своей сути является пакетным процессом. Хотя она очень эффективна для дорогостоящих компонентов, она может не соответствовать производительности некоторых больших, непрерывных атмосферных печей, используемых для массового производства деталей более низкого качества.

Правильный выбор для вашей цели

Решение об использовании вакуумной цементации должно основываться на конкретных требованиях к вашему компоненту и производственных целях.

- Если вашей основной целью является максимальная производительность и надежность: Вакуумная цементация — идеальный выбор благодаря ее способности создавать бездефектную поверхность и однородный слой, максимально увеличивая усталостную долговечность.

- Если вашей основной целью является поддержание строгих геометрических допусков: Контролируемый, равномерный нагрев и щадящий процесс газовой закалки значительно уменьшают деформацию по сравнению с традиционными методами.

- Если вашей основной целью является повторяемость процесса и контроль качества: Цифровое управление и протоколирование данных, присущие процессу, обеспечивают беспрецедентную согласованность и прослеживаемость для критически важных применений.

Устраняя двусмысленность и помехи окружающей среды, вакуумная цементация превращает термическую обработку из ремесла в точную, основанную на данных науку.

Сводная таблица:

| Ключевой аспект | Преимущество |

|---|---|

| Бескислородная среда | Предотвращает окисление и обезуглероживание, обеспечивая чистые поверхности и повышенную усталостную прочность |

| Цифровое управление процессом | Уменьшает человеческие ошибки, позволяет точно управлять параметрами и обеспечивает повторяемость и прослеживаемость |

| Метод «насыщение и диффузия» | Обеспечивает однородную глубину закаленного слоя с точным поглощением и диффузией углерода |

| Высокотемпературная газовая закалка | Минимизирует деформацию и обеспечивает стабильные, воспроизводимые результаты закалки |

Раскройте весь потенциал ваших процессов термической обработки с передовыми решениями KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как муфельные, трубчатые, вращающиеся, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая повышенную металлургическую целостность и стабильность процесса. Готовы повысить эффективность и результаты вашей лаборатории? Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня