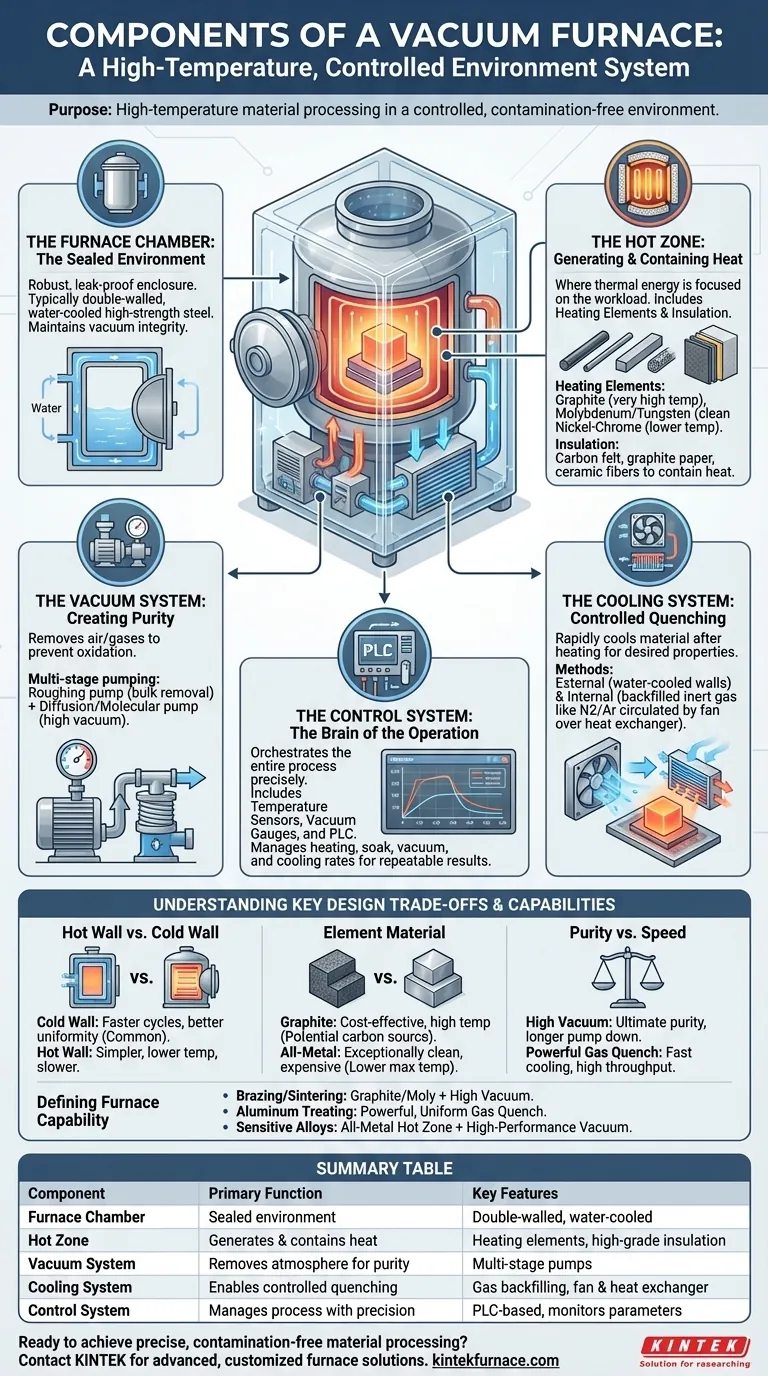

По своей сути, вакуумная печь — это система взаимосвязанных компонентов, разработанная для одной цели: высокотемпературной обработки материалов в контролируемой среде без загрязнений. Ее основные компоненты — это герметичная камера печи, в которой происходит процесс, система нагрева для достижения целевых температур, вакуумная система для удаления атмосферы, система управления для точного контроля процесса и система охлаждения для возвращения материала к безопасной температуре.

Вакуумная печь — это не просто горячий ящик. Это интегрированная система, где каждый компонент — от вакуумных насосов до изоляции — играет решающую роль в создании среды, которая позволяет осуществлять металлургические процессы, невозможные на открытом воздухе.

Анатомия вакуумной печи: основные системы

Чтобы понять, как функционирует вакуумная печь, лучше всего представить ее как совокупность специально разработанных систем, работающих согласованно. Каждая система отвечает за одну фазу цикла термообработки.

Камера печи: герметичная среда

Основой любой вакуумной печи является ее камера, также известная как сосуд или корпус печи. Единственная функция этого компонента — обеспечить прочный, герметичный корпус.

Обычно это двухстенная конструкция с водяным охлаждением, изготовленная из высокопрочной стали или нержавеющей стали. Вода, циркулирующая между стенками, поддерживает внешнюю часть печи прохладной и безопасной на ощупь, даже когда внутри температура достигает тысяч градусов.

Большая герметичная дверь обеспечивает доступ для загрузки и выгрузки материалов. Целостность камеры и ее уплотнений имеет первостепенное значение для достижения и поддержания требуемого уровня вакуума.

Горячая зона: генерация и удержание тепла

Внутри камеры находится «горячая зона», которая состоит из нагревательных элементов и пакета изоляции. Именно здесь генерируется тепловая энергия и фокусируется на обрабатываемом материале.

Нагревательные элементы являются источником тепла. Их материал определяет максимальную рабочую температуру печи. Распространенные материалы включают:

- Графит: Используется для очень высоких температур (до 2200°C и выше) в неокислительных вакуумных средах.

- Молибден и вольфрам: Высокотемпературные металлы, используемые для чистых процессов, где углерод из графита был бы загрязнителем.

- Никель-хром (NiCr): Резистивная проволока, используемая для низкотемпературных применений, таких как отпуск (ниже 750°C).

Изоляция окружает нагревательные элементы, чтобы предотвратить утечку тепла к стенкам камеры с водяным охлаждением. Это улучшает тепловую эффективность и равномерность температуры. Для отражения и удержания огромного тепла используются такие материалы, как высококачественный углеродный войлок, графитовая бумага и керамические волокна.

Вакуумная система: создание чистоты

Вакуумная система отличает вакуумную печь от любого другого типа печей. Ее задача — удалять воздух и другие газы из камеры до и во время нагрева. Это предотвращает окисление и другие нежелательные химические реакции на поверхности материала.

Типичная система использует несколько типов насосов, работающих поэтапно. Механический «форвакуумный» насос удаляет основную часть воздуха, после чего диффузионный, молекулярный или «бустерный» насос берет на себя работу для достижения гораздо более низких давлений, необходимых для высоковакуумной обработки.

Система охлаждения: контролируемое закаливание

После завершения цикла нагрева материал должен быть охлажден быстро и контролируемым образом. Этот процесс, часто называемый закалкой, имеет решающее значение для фиксации желаемых металлургических свойств.

Большинство современных печей с «холодными стенками» используют комбинацию двух методов охлаждения:

- Внешнее охлаждение: Вода, циркулирующая в двойных стенках камеры, непрерывно отводит тепло от всей системы.

- Внутреннее охлаждение: Печь быстро заполняется инертным газом, таким как азот или аргон. Мощный вентилятор циркулирует этот газ через горячую зону и через теплообменник (обычно с водяным охлаждением) для быстрого и равномерного охлаждения обрабатываемого материала.

Система управления: мозг операции

Весь процесс управляется сложной системой управления. Эта система включает датчики температуры (термопары), вакуумметры и центральный процессор (часто ПЛК, или программируемый логический контроллер).

Система управления точно регулирует скорость нагрева, время выдержки, температуру, уровень вакуума и скорость охлаждения в соответствии с заранее запрограммированным рецептом. Это гарантирует идентичность каждого цикла, обеспечивая повторяемые и предсказуемые результаты.

Понимание ключевых компромиссов в конструкции

Конкретные компоненты, выбранные для вакуумной печи, определяют ее возможности и ограничения. Не все печи одинаковы, и конструкция предполагает значительные компромиссы.

Конструкция с горячими стенками против холодных стенок

Печи с холодными стенками, где нагревательные элементы находятся внутри вакуумной камеры с водяным охлаждением, являются наиболее распространенным типом для высокотемпературных применений. Они обеспечивают более быстрые циклы нагрева и охлаждения и большую равномерность температуры.

Печи с горячими стенками, где вся вакуумная камера помещена внутрь отдельной, более крупной печи, проще, но ограничены. Они обычно используются для более низких температур и медленнее нагреваются и охлаждаются.

Выбор материала нагревательного элемента

Выбор между графитом и цельнометаллической горячей зоной (молибден/вольфрам) имеет решающее значение. Графит экономичен и отлично подходит для высоких температур, но он может быть источником углеродного загрязнения, что неприемлемо для некоторых сплавов.

Цельнометаллические горячие зоны обеспечивают исключительно чистую среду обработки, но они дороже и могут иметь более низкие максимальные температурные пределы, чем графит.

Чистота против скорости производства

Конфигурация вакуумной и охлаждающей систем создает компромисс между чистотой процесса и временем цикла. Печь с мощной многоступенчатой вакуумной системой может достигать очень высокого вакуума для максимальной чистоты, но на откачку требуется больше времени.

И наоборот, печь с массивной системой газового закаливания может охлаждать детали чрезвычайно быстро, увеличивая производительность, но может быть избыточной для процессов, не требующих быстрого закаливания.

Как компоненты определяют возможности печи

При оценке вакуумной печи понимание ее компонентов позволяет сопоставить ее конструкцию с вашими конкретными требованиями к процессу.

- Если ваша основная задача — высокотемпературная пайка или спекание: Вам нужна печь с графитовыми или молибденовыми нагревательными элементами, способная превышать вашу целевую температуру, и вакуумная система, предотвращающая окисление.

- Если ваша основная задача — обработка раствором и старение алюминия: Печь с мощной, равномерной системой газового закаливания более критична, чем та, которая может достичь чрезвычайно высокого вакуума.

- Если ваша основная задача — обработка высокочувствительных медицинских или аэрокосмических сплавов: Вам требуется цельнометаллическая горячая зона и высокопроизводительная вакуумная система для обеспечения абсолютной чистоты и предотвращения любого загрязнения.

В конечном итоге, понимание функции каждого компонента превращает сложное оборудование в предсказуемый инструмент для достижения конкретных результатов с материалами.

Сводная таблица:

| Компонент | Основная функция | Ключевые особенности |

|---|---|---|

| Камера печи | Обеспечивает герметичную, непроницаемую среду | Двухстенная конструкция с водяным охлаждением; конструкция из высокопрочной стали |

| Горячая зона | Генерирует и удерживает тепло | Нагревательные элементы (графит, молибден, NiCr); высококачественная изоляция |

| Вакуумная система | Удаляет атмосферу для чистоты | Многоступенчатые насосы (форвакуумные, диффузионные/молекулярные); предотвращает окисление |

| Система охлаждения | Обеспечивает контролируемое закаливание | Заполнение газом (N2/Ar); вентилятор и теплообменник для быстрого, равномерного охлаждения |

| Система управления | Управляет всем процессом с точностью | На основе ПЛК; контролирует температуру, вакуум и параметры цикла |

Готовы достичь точной, без загрязнений обработки материалов?

В KINTEK мы используем наши исключительные возможности в области НИОКР и собственного производства для предоставления передовых решений для высокотемпературных печей, адаптированных к вашим уникальным потребностям. Независимо от того, требуется ли вам стандартная муфельная или трубчатая печь, или высокоспециализированная вакуумная и атмосферная печь или система CVD/PECVD для чувствительных аэрокосмических или медицинских применений, наши широкие возможности индивидуализации гарантируют, что ваша печь идеально соответствует вашим требованиям к процессу.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт в области вакуумных печей может улучшить возможности вашей лаборатории и обеспечить повторяемые, высококачественные результаты. Свяжитесь с нами через нашу контактную форму для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня