В плазменно-стимулированном химическом осаждении из газовой фазы (PECVD) реакционный газ превращается в твердую пленку посредством многостадийного процесса, движимого энергией плазмы. Вместо того чтобы полагаться исключительно на высокую температуру, электрическое поле ионизирует газ в состояние плазмы, разбивая стабильные молекулы газа на высокореактивные фрагменты. Эти фрагменты затем перемещаются к поверхности подложки, где они химически реагируют и связываются, образуя твердую тонкую пленку.

Основной принцип PECVD заключается в использовании энергии плазмы — ионизированного газа — для инициирования химических реакций при гораздо более низкой температуре, чем требуется при традиционных методах. Это позволяет осаждать высококачественные пленки на подложки, которые не выдерживают высоких температур.

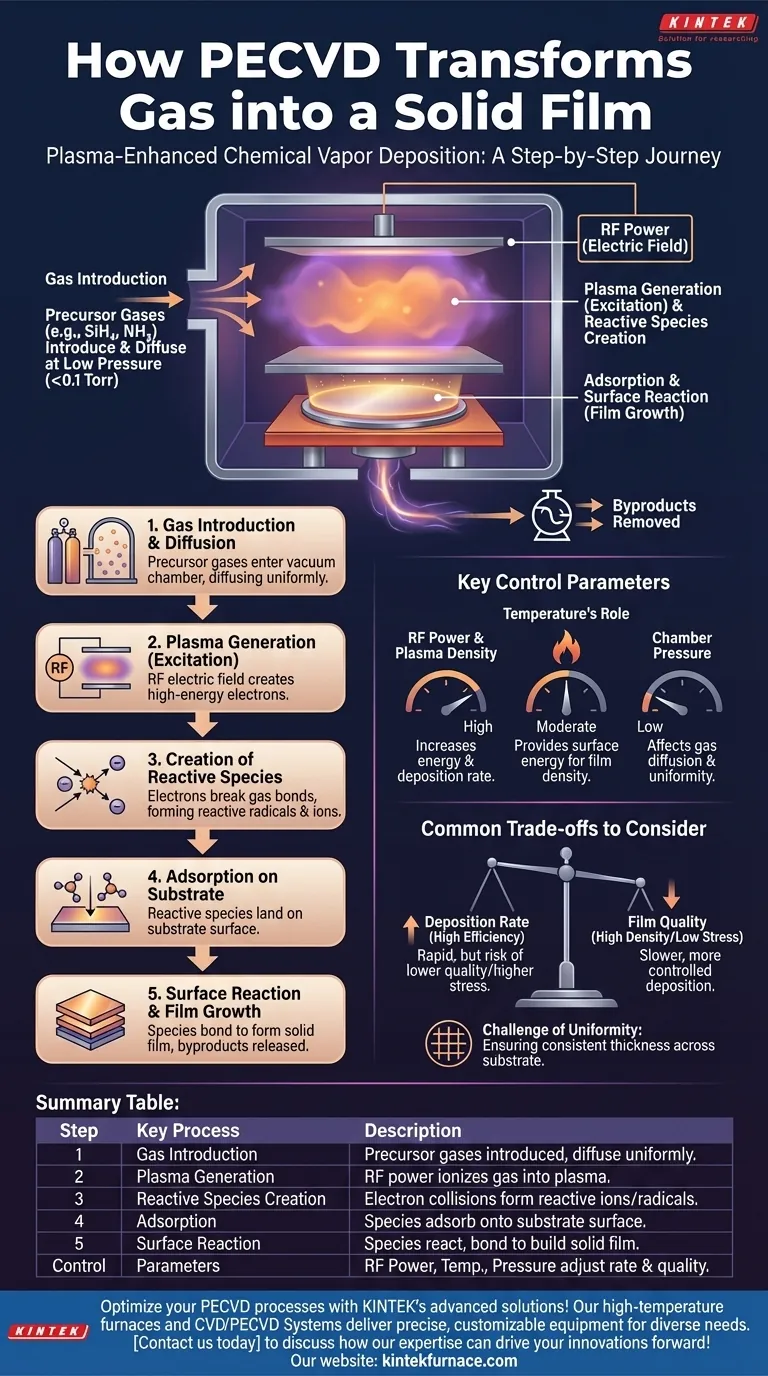

Путь от газа к твердому веществу: пошаговое описание

Превращение свободно текущего газа в точно спроектированную твердую пленку — это не одно событие, а последовательность тщательно контролируемых физических и химических этапов.

Шаг 1: Введение газа и диффузия

Процесс начинается с подачи специфических газов-прекурсоров, таких как силан (SiH₄) и аммиак (NH₃), в вакуумную камеру. Эти газы являются исходными материалами для конечной пленки.

Камера поддерживается при очень низком давлении (обычно ниже 0,1 Торр), чтобы молекулы газа могли свободно и равномерно диффундировать к подложке, которая часто представляет собой кремниевую пластину.

Шаг 2: Генерация плазмы ("Возбуждение")

Электрическое поле, обычно генерируемое радиочастотным (РЧ) источником питания, прикладывается к электродам внутри камеры.

Это сильное электрическое поле ускоряет свободные электроны в камере, придавая им высокую кинетическую энергию.

Шаг 3: Создание реакционноспособных частиц

Эти высокоэнергетические электроны сталкиваются с нейтральными, стабильными молекулами газа-прекурсора. Удар достаточно энергичен, чтобы разорвать химические связи молекул газа.

Это разложение создает смесь электронов, ионов и высоко реакционноспособных частиц (также известных как радикалы или реактивные группы). Эта активизированная, ионизированная газовая смесь является плазмой.

Шаг 4: Адсорбция на подложке

Вновь созданные реакционноспособные частицы химически нестабильны и легко стремятся образовать новые, более стабильные связи.

Они диффундируют через плазму и оседают на поверхности термостатированной подложки, этот процесс называется адсорбцией.

Шаг 5: Поверхностная реакция и рост пленки

Оказавшись на поверхности, адсорбированные частицы мигрируют, взаимодействуют и вступают в химические реакции друг с другом. На этом этапе они связываются с подложкой и друг с другом, наращивая слой твердой пленки за слоем.

Летучие побочные продукты этих поверхностных реакций выделяются и откачиваются из камеры, оставляя только желаемую твердую пленку.

Понимание ключевых параметров управления

Конечные свойства пленки — такие как ее толщина, плотность, напряжение и показатель преломления — не случайны. Они являются прямым результатом точного контроля условий процесса.

Рычаги управления

Инженеры используют несколько ключевых параметров в качестве рычагов для настройки характеристик пленки. К ним относятся мощность РЧ, давление в камере, скорости потока газа, состав газовой смеси и температура подложки.

Мощность РЧ и плотность плазмы

Увеличение мощности РЧ увеличивает плотность и энергию плазмы. Это обычно ускоряет разложение газов-прекурсоров и увеличивает скорость осаждения. Однако чрезмерная мощность также может привести к повреждению пленки или высокому внутреннему напряжению.

Роль температуры

Хотя PECVD является "низкотемпературным" процессом, температура подложки по-прежнему является критическим параметром. Она обеспечивает необходимую поверхностную энергию для миграции и правильной реакции адсорбированных частиц, напрямую влияя на конечную плотность и химическую структуру пленки.

Общие компромиссы, которые следует учитывать

Достижение идеальной пленки требует баланса между конкурирующими факторами. Понимание этих компромиссов имеет решающее значение для оптимизации процесса.

Скорость осаждения против качества пленки

Более высокая скорость осаждения часто желательна для эффективности производства, но она может иметь свою цену. Быстро осажденные пленки могут иметь более низкую плотность, более высокое содержание примесей или неблагоприятные уровни напряжения.

Достижение высококачественных пленок часто требует более медленного, более контролируемого осаждения, что дает атомам достаточно времени, чтобы осесть в оптимальном, низкоэнергетическом состоянии.

Проблема однородности

Обеспечение одинаковой толщины и свойств пленки по всей подложке является значительной инженерной проблемой. Неоднородная плотность плазмы или температурные градиенты по подложке могут привести к вариациям в конечной пленке.

Оптимизация PECVD для вашей цели

Идеальные параметры процесса полностью зависят от желаемого результата.

- Если ваша основная цель — высокая скорость осаждения: Вам, вероятно, потребуется увеличить мощность РЧ и поток газа-прекурсора, но при этом помнить о потенциальных негативных последствиях для напряжения и качества пленки.

- Если ваша основная цель — превосходное качество пленки (например, низкое напряжение, высокая плотность): Ваша стратегия будет включать тщательную оптимизацию умеренной температуры подложки, управление энергией плазмы и, возможно, принятие более медленной скорости осаждения.

- Если ваша основная цель — повторяемость процесса: Вы должны обеспечить строгий контроль над всеми входными параметрами — потоком газа, давлением, температурой и мощностью РЧ — для обеспечения стабильных результатов от одного запуска к другому.

В конечном итоге, PECVD дает инженерам возможность создавать критически важные материалы, используя плазму для управления химическими реакциями на атомном уровне.

Сводная таблица:

| Этап | Ключевой процесс | Описание |

|---|---|---|

| 1 | Введение газа | Газы-прекурсоры, такие как SiH₄ и NH₃, вводятся в вакуумную камеру для равномерной диффузии. |

| 2 | Генерация плазмы | Мощность РЧ создает электрическое поле, ионизируя газ в плазму с высокоэнергетическими электронами. |

| 3 | Создание реакционноспособных частиц | Столкновения электронов разрывают газовые связи, образуя реакционноспособные ионы и радикалы для осаждения. |

| 4 | Адсорбция | Реакционноспособные частицы адсорбируются на поверхности подложки, инициируя образование пленки. |

| 5 | Поверхностная реакция | Частицы реагируют и связываются на поверхности, наращивая слой твердой пленки за слоем. |

| Параметры управления | Мощность РЧ, Температура, Давление | Регулировка для влияния на скорость осаждения, качество пленки и однородность для оптимальных результатов. |

Оптимизируйте ваши процессы PECVD с передовыми решениями KINTEK! Наши высокотемпературные печи, включая системы CVD/PECVD, разработаны с использованием исключительных исследований и разработок и собственного производства, чтобы обеспечить точное, настраиваемое оборудование для разнообразных лабораторных нужд. Независимо от того, стремитесь ли вы к высоким скоростям осаждения, превосходному качеству пленки или воспроизводимым результатам, мы предоставляем индивидуальную поддержку для развития ваших приложений тонких пленок. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может продвинуть ваши инновации вперед!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

Люди также спрашивают

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки