По своей сути, плазменно-усиленное химическое осаждение из газовой фазы (PECVD) достигает своей замечательной универсальности благодаря отделению источника энергии для химических реакций от температуры подложки. Используя электромагнитное поле для создания плазмы, PECVD генерирует высокореактивные химические частицы при низких температурах, предоставляя операторам точный, независимый контроль над параметрами, которые определяют окончательные свойства тонкой пленки.

Основное преимущество PECVD заключается в его способности разделять энергию реакции и тепловую энергию. Это позволяет осаждать высококачественные, плотные пленки при достаточно низких температурах, чтобы защитить чувствительные подлежащие структуры, а также предоставляет множество независимых «рычагов» для точной настройки характеристик пленки.

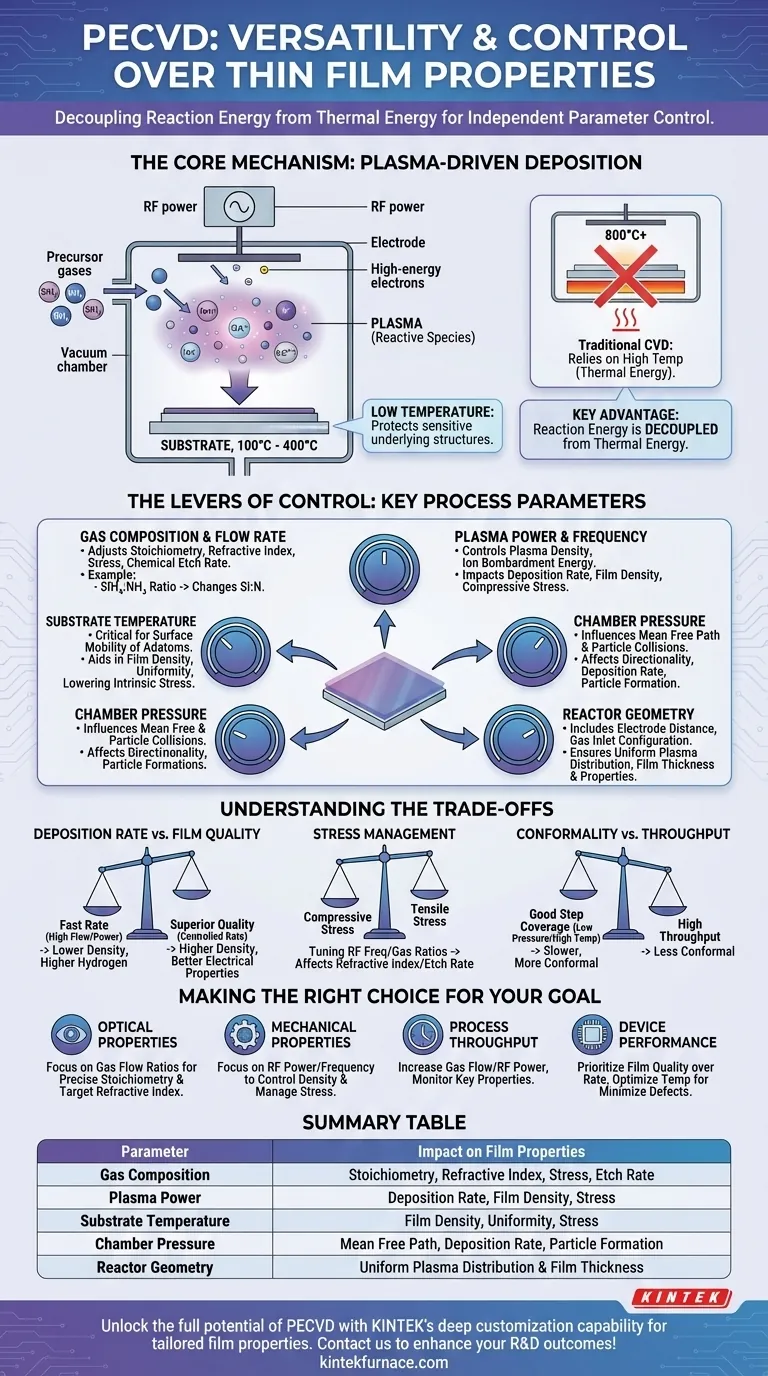

Основной механизм: осаждение, управляемое плазмой

Чтобы понять контроль PECVD, вы должны сначала понять его фундаментальное отличие от традиционного химического осаждения из газовой фазы (CVD), которое полагается исключительно на высокие температуры для запуска реакций.

Создание реактивных частиц при низких температурах

В системе PECVD газы-прекурсоры, такие как силан (SiH₄), вводятся в вакуумную камеру. Приложенное радиочастотное (РЧ) электрическое поле возбуждает свободные электроны, которые затем сталкиваются с нейтральными молекулами газа.

Эти высокоэнергетические столкновения разбивают молекулы газа на смесь ионов, радикалов и других возбужденных частиц, которые в совокупности известны как плазма. Эти радикальные частицы очень реактивны и легко связываются с поверхностью подложки, образуя пленку.

Разделение энергии и температуры

Энергия для распада газов-прекурсоров поступает из плазмы, а не от нагрева подложки. Это самая важная концепция.

Поскольку подложку не нужно нагревать до 800°C или выше (как в некоторых процессах термического CVD), PECVD может осаждать пленки при гораздо более низкой температуре, обычно от 100°C до 400°C. Это защищает существующие структуры устройств, такие как алюминиевые межсоединения на микрочипе, от термического повреждения.

Рычаги управления: ключевые параметры процесса

Универсальность PECVD обусловлена возможностью независимой регулировки нескольких параметров процесса, каждый из которых влияет на плазменную среду и, следовательно, на окончательную пленку.

Состав газа и скорость потока

Конкретные газы, вводимые в камеру, и их относительные скорости потока напрямую определяют стехиометрию, или химический состав пленки.

Например, при осаждении нитрида кремния (SiNₓ) изменение отношения силана (SiH₄) к аммиаку (NH₃) изменит отношение кремния к азоту в конечной пленке. Это напрямую влияет на показатель преломления, напряжение и скорость химического травления пленки.

Мощность и частота плазмы

РЧ-мощность, подаваемая на электроды, контролирует плотность плазмы и энергию ионной бомбардировки.

Более высокая мощность обычно увеличивает диссоциацию газов-прекурсоров, что приводит к более высокой скорости осаждения. Однако это также увеличивает ионную бомбардировку на подложку, что может увеличить плотность пленки и сжимающее напряжение, но также может вызвать повреждение, если не контролируется.

Температура подложки

Хотя PECVD является «низкотемпературным» процессом, температура подложки по-прежнему является критическим регулятором.

Умеренный нагрев обеспечивает поверхностную подвижность прибывающих атомов (адатомов), позволяя им находить участки с более низкой энергией. Это помогает создать более плотную, более однородную пленку с более низким внутренним напряжением.

Давление в камере

Рабочее давление внутри камеры влияет на среднюю длину свободного пробега частиц — среднее расстояние, которое частица проходит до столкновения с другой.

Более низкое давление приводит к меньшему количеству столкновений в газовой фазе и более направленному осаждению, в то время как более высокое давление может увеличить скорость осаждения и потенциал образования нежелательных частиц.

Геометрия реактора

Физическая конструкция реактора, включая расстояние между электродами и конфигурацию газового впуска, напрямую влияет на однородность плазмы.

Хорошо спроектированный реактор обеспечивает равномерное распределение плазмы по подложке, что приводит к получению пленки с равномерной толщиной и свойствами от центра до края.

Понимание компромиссов

Достижение определенного свойства пленки часто включает балансирование конкурирующих факторов. Истинный контроль процесса требует понимания этих компромиссов.

Скорость осаждения против качества пленки

Часто самые быстрые условия осаждения не приводят к получению пленки самого высокого качества. Увеличение потока газа и РЧ-мощности для максимизации производительности может привести к более низкой плотности пленки, более высокому содержанию водорода и худшим электрическим свойствам. Более медленное, более контролируемое осаждение обычно дает превосходную пленку.

Управление напряжением

Почти все осажденные пленки имеют некоторый уровень внутреннего напряжения (как сжимающего, так и растягивающего), что может привести к изгибу пластин или растрескиванию пленок. Хотя параметры, такие как РЧ-частота и соотношения газов, могут использоваться для настройки напряжения до нейтрального состояния, эти корректировки почти наверняка повлияют на другие ключевые свойства, такие как показатель преломления или скорость травления.

Конформность и покрытие ступеней

Покрытие сложной, трехмерной топографии является серьезной проблемой. Хотя PECVD может быть оптимизирован для лучшей конформности, он обычно менее конформный, чем такие процессы, как атомно-слоевое осаждение (ALD). Для достижения хорошего покрытия ступеней часто требуются более низкие давления и более высокие температуры для стимулирования поверхностной диффузии, что может противоречить другим целям процесса, таким как высокая производительность.

Правильный выбор для вашей цели

Ваше конкретное применение определит, какие параметры наиболее важны для контроля.

- Если ваша основная задача — оптические свойства (например, просветляющие покрытия): Сосредоточьтесь на точном контроле соотношений потоков газов для фиксации стехиометрии и достижения целевого показателя преломления.

- Если ваша основная задача — механические свойства (например, твердые маски или пассивирующие слои): Сосредоточьтесь на настройке РЧ-мощности и частоты для контроля плотности пленки и управления внутренним напряжением.

- Если ваша основная задача — пропускная способность процесса: Осторожно увеличивайте скорости потока газа и РЧ-мощность, постоянно контролируя ключевые свойства пленки, чтобы они оставались в пределах допустимого технологического окна.

- Если ваша основная задача — производительность устройства (например, диэлектрики затворов): Приоритизируйте качество пленки над скоростью, используя оптимизированную температуру и более медленное осаждение для минимизации дефектов и обеспечения отличных электрических характеристик.

Понимая эти фундаментальные рычаги и их взаимодействия, вы можете перейти от простого использования рецепта к настоящему инжинирингу материала для его предполагаемой функции.

Сводная таблица:

| Параметр | Влияние на свойства пленки |

|---|---|

| Состав газа | Определяет стехиометрию, показатель преломления, напряжение и скорость травления |

| Мощность плазмы | Влияет на скорость осаждения, плотность пленки и напряжение |

| Температура подложки | Влияет на плотность пленки, однородность и напряжение |

| Давление в камере | Контролирует среднюю длину свободного пробега, скорость осаждения и образование частиц |

| Геометрия реактора | Обеспечивает равномерное распределение плазмы и толщину пленки |

Раскройте весь потенциал PECVD для вашей лаборатории! Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения, включая системы CVD/PECVD. Наша сильная способность к глубокой индивидуальной настройке гарантирует, что мы точно удовлетворим ваши уникальные экспериментальные требования к индивидуальным свойствам пленки. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может улучшить ваши результаты исследований и разработок!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

Люди также спрашивают

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории