По своей сути, плазменно-стимулированное химическое осаждение из газовой фазы (PECVD) достигает превосходной однородности пленки благодаря сочетанию двух факторов: точного контроля химической среды в реальном времени и механизма осаждения, который является по своей природе диффузионным, а не прямолинейным. Это позволяет реактивным газовым частицам равномерно покрывать подложку, включая сложные трехмерные поверхности.

Ключ к пониманию однородности PECVD заключается в том, чтобы рассматривать его не как простой процесс распыления, а как создание контролируемой, реактивной «атмосферы». Плазма активирует газы-прекурсоры, позволяя им диффундировать и равномерно осаждаться по поверхности, а не направленно выстреливаться на нее.

Два столпа однородности PECVD

Достижение однородной пленки не случайно; это результат преднамеренного контроля над технологической средой и физической конструкцией камеры осаждения. Эти два элемента работают согласованно, чтобы обеспечить почти идентичные условия для каждой части подложки.

Столп 1: Точный контроль над технологической средой

Основой однородной пленки является стабильная и воспроизводимая среда. Системы PECVD обеспечивают точный контроль над несколькими критическими параметрами, которые напрямую влияют на поведение прекурсоров пленки.

- Поток и давление газа: Регулирование скорости потока и давления газов-прекурсоров обеспечивает постоянную концентрацию реагентов по всей подложке. Это напрямую влияет на скорость осаждения и состав материала.

- Температура: Равномерный температурный профиль по всей подложкодержателю имеет решающее значение. Температура влияет на подвижность атомов на поверхности, позволяя им располагаться в стабильную, равномерную структуру пленки.

- Мощность плазмы: Радиочастотная (РЧ) мощность, подаваемая для создания плазмы, определяет реакционную способность газовых прекурсоров. Стабильная мощность обеспечивает постоянную плотность реактивных частиц, что приводит к предсказуемой скорости осаждения.

Контроль этих факторов оптимизирует среднюю длину свободного пробега — среднее расстояние, которое частица проходит до столкновения с другой, — обеспечивая равномерное распределение реактивных частиц, а не их скопление в одной области.

Столп 2: Передовое проектирование реактора

Физическое оборудование системы PECVD специально разработано для обеспечения однородности.

- Равномерное распределение газа: В современных реакторах PECVD используются сложные конструкции типа «душевой лейки». Эти компоненты вводят газы-прекурсоры через тысячи крошечных, стратегически расположенных отверстий, обеспечивая равномерную подачу газовой смеси по поверхности подложки.

- Оптимизированные температурные профили: Нагреватель подложки, или патрон, спроектирован для поддержания высокооднородной температуры. Это предотвращает появление «горячих» или «холодных» точек, которые в противном случае приводили бы к изменениям толщины и качества пленки.

За пределами плоских поверхностей: Преимущество конформности

Возможно, самым значительным преимуществом PECVD, особенно по сравнению с другими методами, такими как физическое осаждение из газовой фазы (PVD), является его способность производить высококонформные покрытия.

Диффузионное против прямолинейного осаждения

Представьте себе PVD как покраску распылением. Краска движется по прямой линии от сопла к объекту. Если часть объекта находится в тени или за другим элементом, она не будет покрыта. Это прямолинейный процесс.

PECVD, с другой стороны, больше похож на погружение объекта в густой, реактивный туман. Энергетически заряженные частицы газа не движутся в одном направлении, а диффундируют по всей камере. Этот диффузионный, газоуправляемый процесс позволяет им обволакивать элементы и покрывать все поверхности, включая внутреннюю часть траншей или отверстий.

Как плазма достигает высокой конформности

Плазма расщепляет стабильные газы-прекурсоры на высокореактивные, но короткоживущие частицы. Эти частицы диффундируют по всей камере и адсорбируются на всех открытых поверхностях. Поскольку их движение случайное и не направленное, они могут равномерно достигать и покрывать сложные, неплоские топографии, что приводит к пленке постоянной толщины везде.

Понимание компромиссов

Хотя PECVD мощный, он не лишен сложностей. Достижение его преимуществ требует четкого понимания переменных процесса.

Сложность настройки параметров

Высокая степень контроля также является источником сложности. Поиск оптимального «рецепта» потока газа, давления, мощности и температуры для конкретного материала и подложки может потребовать значительной разработки и экспериментов.

Скорость осаждения против качества пленки

Часто существует компромисс между скоростью осаждения и конечным качеством пленки. Увеличение мощности плазмы или потока газа может увеличить скорость осаждения, но иногда это может поставить под угрозу однородность или создать напряжения в пленке, если не управлять этим осторожно.

Адгезия как связанное преимущество

Плазма в процессе PECVD делает больше, чем просто создает реактивные частицы; она также обрабатывает поверхность подложки. Эта плазменная активация очищает поверхность и создает места связывания, что приводит к исключительно прочной адгезии пленки. Хотя это отличается от однородности, это критическое качество для производства долговечного и надежного покрытия.

Правильный выбор для вашей цели

Ваше конкретное применение определит, какие аспекты процесса PECVD наиболее важны для контроля.

- Если ваша основная задача — покрытие сложных, неплоских топографий: Диффузионная, непрямолинейная природа PECVD является вашим наиболее важным преимуществом.

- Если ваша основная задача — достижение максимальной однородности толщины на плоской подложке: Ваши усилия должны быть сосредоточены на оптимизации распределения газа через душевую лейку и температурного профиля патрона.

- Если ваша основная задача — воспроизводимость сотен циклов: Стабильность и точное электронное управление потоком газа, давлением и РЧ-мощностью вашей системы имеют первостепенное значение.

Понимая эти основные принципы, вы можете эффективно использовать PECVD для производства высококачественных, однородных пленок, адаптированных к вашим конкретным потребностям.

Сводная таблица:

| Ключевой фактор | Роль в однородности |

|---|---|

| Поток и давление газа | Обеспечивает постоянную концентрацию реагентов и скорость осаждения |

| Температура | Способствует подвижности поверхности для стабильного, равномерного образования пленки |

| Мощность плазмы | Поддерживает плотность реактивных частиц для предсказуемого осаждения |

| Конструкция реактора | Использует душевые лейки и нагреватели для равномерного распределения газа и температуры |

| Диффузионный процесс | Обеспечивает непрямолинейное покрытие сложных топографий |

Готовы достичь беспрецедентной однородности пленки в вашей лаборатории? KINTEK использует исключительные исследования и разработки, а также собственное производство для предоставления передовых высокотемпературных печных решений, включая наши специализированные системы CVD/PECVD. Обладая широкими возможностями глубокой настройки, мы адаптируем наши продукты — такие как муфельные, трубчатые, ротационные печи, а также вакуумные и атмосферные печи — для точного удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы улучшить ваши процессы нанесения покрытий и стимулировать инновации!

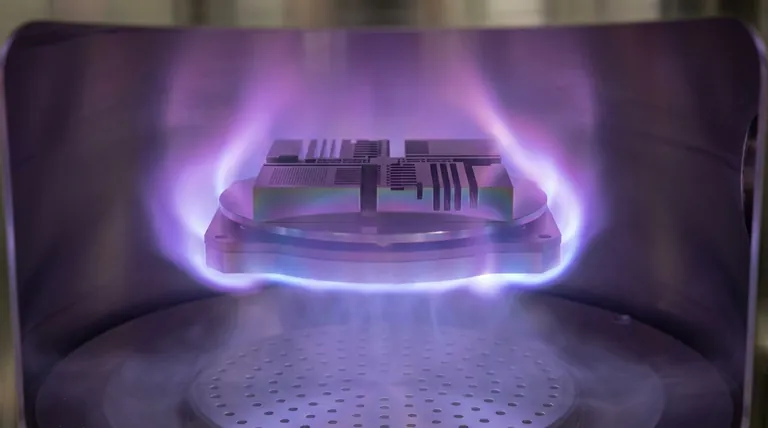

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов