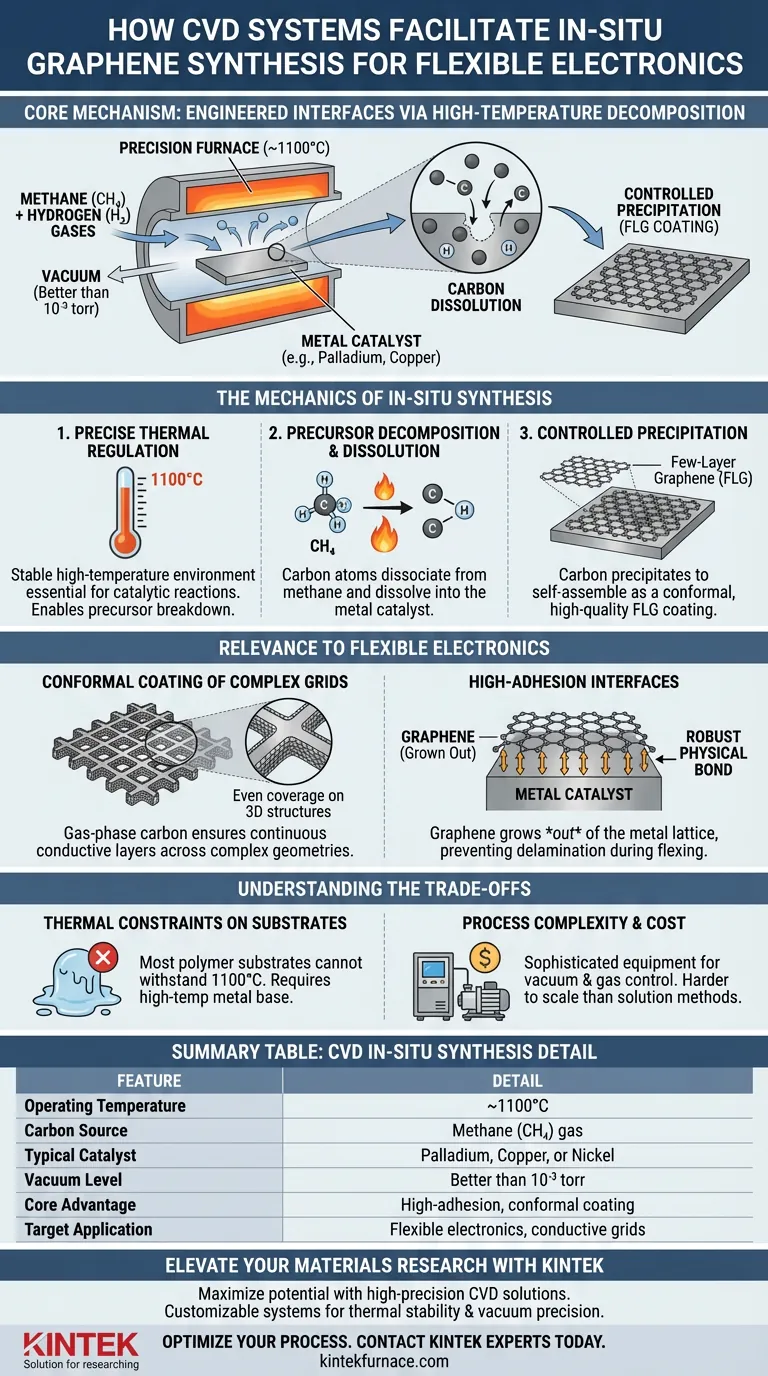

Системы химического осаждения из газовой фазы (CVD) способствуют синтезу графена in-situ, поддерживая точно контролируемую высокотемпературную среду, в которой газообразные вещества, богатые углеродом, разлагаются и собираются непосредственно на металлической подложке. В частности, для гибкой электроники система работает при температурах около 1100°C, чтобы растворить атомы углерода из метана в металлическом катализаторе, таком как палладий, что приводит к их осаждению в виде конформного, высококачественного покрытия из нескольких слоев графена (FLG). Этот механизм прямого роста обеспечивает прочную физическую связь между графеном и сложной металлической сеткой, что критически важно для поддержания производительности при механических изгибах.

Основное преимущество использования системы CVD заключается в ее способности управлять интерфейсом между металлом и графеном. Выращивая графен непосредственно на катализаторе, а не перенося его, система создает высокопрочное, высокоадгезионное соединение, которое предотвращает расслоение в гибких приложениях.

Механизмы синтеза in-situ

Точное терморегулирование

Система CVD действует как высокоточная печь, поддерживая стабильную термодинамическую среду, необходимую для каталитических реакций. Для описанного синтеза система поддерживает технологическую температуру примерно 1100°C.

Эта повышенная температура имеет решающее значение, поскольку она позволяет металлическому катализатору (например, палладию или меди) способствовать разложению газов-предшественников. Без этой тепловой энергии атомы углерода не могут должным образом диссоциировать или перестраиваться в кристаллическую решетку, необходимую для высококачественного графена.

Разложение и растворение предшественника

Система подает источник углерода, обычно метан, в реакционную камеру вместе с газами-носителями, такими как водород. При высоких температурах и в условиях вакуума (часто лучше $10^{-3}$ торр) метан разлагается, высвобождая атомы углерода.

Вместо того чтобы просто скапливаться на поверхности, эти атомы углерода растворяются в металлическом катализаторе. Система CVD тщательно контролирует эту точку насыщения; как только металл насыщается или химически активируется, углерод осаждается обратно на поверхность.

Контролируемое осаждение

По мере осаждения углерод самоорганизуется в слои графена. Система CVD регулирует этот рост, контролируя соотношение газов и скорость охлаждения для получения графена из нескольких слоев (FLG).

Этот процесс осаждения является "in-situ", что означает, что графен формируется непосредственно на конечной структуре. Это гарантирует, что материал конформно покрывает подложку, повторяя текстуру металлической сетки под ней.

Актуальность для гибкой электроники

Конформное покрытие сложных сеток

Гибкая электроника часто полагается на сложные металлические сетки для поддержания проводимости при изгибе. Система CVD позволяет графеновому покрытию равномерно покрывать эти сложные геометрии.

Поскольку синтез основан на газовой фазе, атомы углерода могут проникать и покрывать трехмерные структуры, которые методы физического осаждения могут пропустить. Это приводит к образованию сплошного проводящего слоя по всему устройству.

Высокоадгезионные интерфейсы

Долговечность гибкого устройства зависит от прочности связи между проводником (металлом) и активным материалом (графеном). Процесс CVD in-situ создает высокопрочный интерфейс.

Поскольку графен растет *из* металлической решетки во время осаждения, адгезия значительно сильнее, чем если бы готовый лист графена был просто прижат к металлу. Это предотвращает отслаивание графена при изгибе или скручивании устройства.

Понимание компромиссов

Тепловые ограничения на подложках

Основным ограничением данного конкретного процесса CVD является рабочая температура 1100°C. Большинство гибких полимерных подложек (таких как пластик или резина) не выдерживают такого нагрева и мгновенно расплавятся.

Следовательно, графен должен быть сначала синтезирован на металлическом катализаторе. Это ограничивает типы подложек, которые вы можете использовать изначально, требуя либо последующего процесса переноса, либо использования металлической фольги, устойчивой к высоким температурам, в качестве основы для гибкой электроники.

Сложность процесса и стоимость

Достижение необходимых уровней вакуума и точного соотношения газов требует сложного и дорогостоящего оборудования. Система должна обеспечивать непрерывное удаление летучих побочных продуктов для предотвращения загрязнения.

Отклонения в потоке газа или температуре могут привести к дефектам в решетке графена. Это делает процесс более трудным для масштабирования для массового производства по сравнению с более дешевыми методами на основе растворов.

Сделайте правильный выбор для вашей цели

Чтобы эффективно использовать синтез CVD для вашего конкретного проекта, рассмотрите следующие стратегические приоритеты:

- Если ваш основной фокус — механическая долговечность: Отдавайте предпочтение росту in-situ на палладии или меди, чтобы обеспечить высокоадгезионный интерфейс, который выдерживает многократные изгибы без расслоения.

- Если ваш основной фокус — качество материала: Убедитесь, что ваша система поддерживает строгий вакуум (лучше $10^{-3}$ торр) и точное соотношение водорода и метана, чтобы гарантировать высокую кристалличность и непрерывность.

В конечном счете, система CVD — это не просто инструмент для нанесения покрытий, а платформа для проектирования интерфейсов, которая определяет структурную целостность ваших гибких электронных устройств.

Сводная таблица:

| Функция | Детали синтеза CVD in-situ |

|---|---|

| Рабочая температура | Приблизительно 1100°C |

| Источник углерода | Газ метан (CH4) |

| Типичный катализатор | Палладий, медь или никель |

| Уровень вакуума | Лучше 10⁻³ торр |

| Основное преимущество | Высокоадгезионное, конформное покрытие сложных геометрий |

| Целевое применение | Гибкая электроника и долговечные проводящие сетки |

Улучшите ваши исследования материалов с KINTEK

Максимизируйте потенциал вашей гибкой электроники с помощью высокоточных решений CVD. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, все полностью настраиваемые для удовлетворения ваших уникальных требований к синтезу in-situ. Наши системы обеспечивают термическую стабильность и точность вакуума, необходимые для создания превосходных интерфейсов для быстрорастущих приложений.

Готовы оптимизировать ваш процесс синтеза? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальную печь для ваших лабораторных нужд.

Визуальное руководство

Ссылки

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Какую роль играет система вакуумного термического напыления в изготовлении тонких пленок Cu13Se52Bi35? Руководство эксперта

- Какие существуют методы осаждения диоксида кремния с помощью ХОВ? Оптимизируйте ваш полупроводниковый процесс

- Как небулайзер способствует однородности тонких пленок с легированием сурьмой? Откройте для себя превосходную точность пиролиза

- Каковы основные применения CVD? Откройте для себя высокоэффективные решения для нанесения покрытий

- Каковы недостатки химического осаждения из газовой фазы? Управление высокой температурой, опасными газами и сложной геометрией

- Как работает химическая инфильтрация из газовой фазы? Руководство по производству высокоэффективных композитов

- Какова функция выхлопной системы CVD? Обеспечение целостности процесса и долговечности оборудования

- Какие логистические проблемы связаны с ХОГ? Преодоление проблем, связанных с выездными работами, разборкой и утилизацией отходов