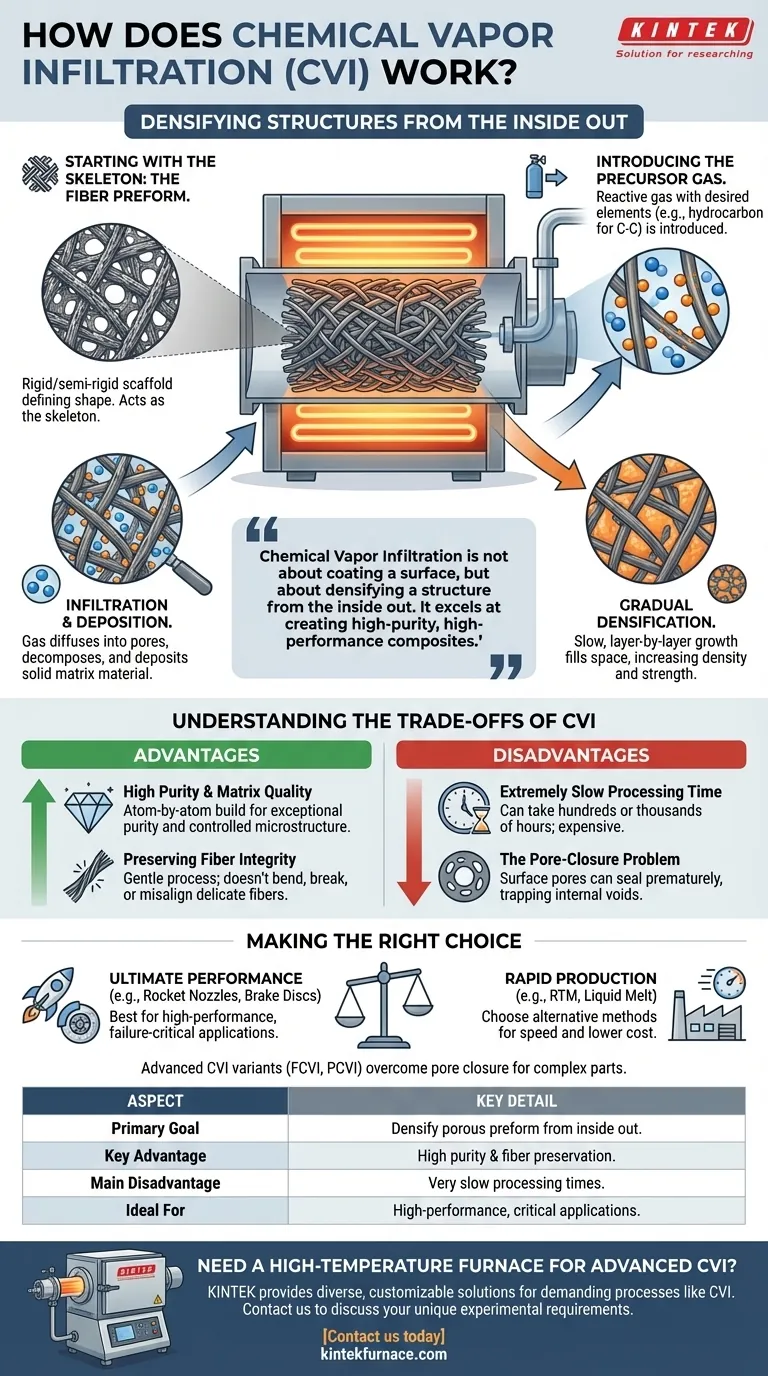

По своей сути, химическая инфильтрация из газовой фазы (CVI) — это производственный процесс, используемый для создания плотного твердого материала внутри пористой волокнистой структуры. Он работает путем помещения волокнистой «заготовки» — например, каркаса из углеродных или керамических волокон — в высокотемпературную печь и подачи реактивного газа. Этот газ проникает в поры заготовки и разлагается, осаждая твердый матричный материал непосредственно на волокна и постепенно заполняя пустое пространство.

Химическая инфильтрация из газовой фазы — это не покрытие поверхности, а уплотнение структуры изнутри. Она отлично подходит для создания высокочистых, высокоэффективных композитов без повреждения волокнистого каркаса, но эта точность достигается за счет значительных затрат времени на обработку.

Цель CVI: создание композита изнутри

Основная цель CVI — превратить легкую, пористую волокнистую заготовку в твердый, плотный и невероятно прочный композитный материал. Это достигается с помощью тщательного, многоэтапного процесса.

Начиная со скелета: волокнистая заготовка

Процесс начинается с заготовки, которая представляет собой жесткую или полужесткую структуру, состоящую из тканых или нетканых волокон. Эта заготовка служит скелетом для конечного компонента, определяя его форму и обеспечивая его основную направленную прочность. Распространенные материалы включают углерод, карбид кремния (SiC) или оксид алюминия.

Введение газа-прекурсора

Волокнистая заготовка помещается в реакторную печь. Затем подается тщательно выбранный газ-прекурсор. Этот газ содержит химические элементы, необходимые для образования желаемой твердой матрицы. Например, для создания углеродной матрицы в углеродно-волокнистой заготовке (для углерод-углеродного композита) используется углеводородный газ, такой как метан или пропан.

Этап инфильтрации и осаждения

Это критический этап. Молекулы газа-прекурсора диффундируют в сеть пор по всей заготовке. Высокая температура внутри печи вызывает химическую реакцию, приводящую к разложению газа. Твердый компонент газа — например, атомы углерода из метана — осаждается непосредственно на поверхности отдельных волокон.

Постепенное уплотнение

Это осаждение не происходит мгновенно. Это медленный, послойный процесс роста. По мере накопления матричного материала на волокнах поры внутри заготовки постепенно уменьшаются. Волокна связываются вновь образованной матрицей, увеличивая плотность и прочность всего компонента.

Понимание компромиссов CVI

Как и любой передовой производственный процесс, CVI включает в себя определенный набор преимуществ и недостатков, которые делают его подходящим для одних применений, но непрактичным для других.

Преимущество: высокая чистота и качество матрицы

Поскольку матрица строится атом за атомом из газовой фазы, получаемый материал исключительно чист и имеет высококонтролируемую микроструктуру. Это приводит к превосходным термическим и механическим свойствам по сравнению с матричными материалами, полученными жидкофазными методами.

Преимущество: сохранение целостности волокон

CVI — это щадящий процесс с низким уровнем напряжения. В отличие от методов, которые включают принудительное введение расплавленного металла или вязкой смолы в заготовку под высоким давлением, CVI не сгибает, не ломает и не смещает тонкие волокна. Это сохраняет предполагаемую структурную целостность волокнистого каркаса.

Недостаток: чрезвычайно медленное время обработки

Основной недостаток CVI — его скорость. Процесс основан на медленной диффузии газа в крошечные поры и постепенном осаждении. Полное уплотнение детали может занять сотни или даже тысячи часов, что делает его дорогим и непригодным для крупносерийного производства.

Недостаток: проблема закрытия пор

В простейшей форме CVI осаждение может происходить быстрее на внешних поверхностях заготовки. Это может привести к преждевременному закрытию поверхностных пор, задерживая пустоты глубоко внутри компонента и создавая слабую, не полностью уплотненную деталь. Передовые методы, такие как CVI с температурным градиентом, были разработаны специально для борьбы с этой проблемой путем принудительного осаждения изнутри наружу.

Правильный выбор для вашей цели

Выбор CVI полностью зависит от баланса между необходимостью максимальной производительности и ограничениями по времени и стоимости.

- Если ваша основная цель — максимальная производительность и чистота материала: CVI — лучший выбор для создания таких компонентов, как углерод-углеродные тормозные диски, сопла ракет или детали турбинных двигателей, где отказ недопустим.

- Если ваша основная цель — быстрое производство и более низкая стоимость: Вам следует рассмотреть альтернативные методы, такие как литье под давлением смолы (RTM) или инфильтрация расплавом, которые значительно быстрее, но дают другие свойства материала.

- Если вы имеете дело со сложным, толстостенным компонентом: Рассмотрите передовые варианты CVI, такие как CVI с температурным градиентом (FCVI) или импульсным давлением (PCVI), чтобы преодолеть закрытие пор и ускорить уплотнение.

Понимание этих основных принципов позволяет выбрать правильную стратегию уплотнения для ваших конкретных требований к материалу и производительности.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Основная цель | Уплотнение пористой волокнистой заготовки изнутри. |

| Ключевое преимущество | Высокочистая матрица и сохранение целостности тонких волокон. |

| Основной недостаток | Чрезвычайно медленное время обработки (сотни до тысяч часов). |

| Идеально для | Высокопроизводительных применений, таких как сопла ракет и тормозные диски, где отказ недопустим. |

Нужна высокотемпературная печь для передовых процессов CVI?

Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые решения для высокотемпературных печей, точно разработанные для таких требовательных процессов, как химическая инфильтрация из газовой фазы. Наша линейка продуктов, включающая трубчатые, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной возможностью глубокой индивидуализации для точного удовлетворения ваших уникальных экспериментальных требований и преодоления таких проблем, как закрытие пор.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для печей могут помочь вам достичь превосходных характеристик композитов.

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

Люди также спрашивают

- Каковы ключевые эксплуатационные соображения при использовании лабораторной трубчатой печи? Освоение температуры, атмосферы и безопасности

- Какие последние улучшения были внесены в лабораторные трубчатые печи? Раскройте точность, автоматизацию и безопасность

- Какие функции безопасности и надежности встроены в вертикальную трубчатую печь? Обеспечение безопасной, стабильной высокотемпературной обработки

- Какую роль выполняет лабораторная трубчатая печь при карбонизации LCNS? Достижение 83,8% эффективности

- Как вертикальная трубчатая печь используется для изучения воспламенения топливной пыли? Моделирование промышленного сгорания с высокой точностью