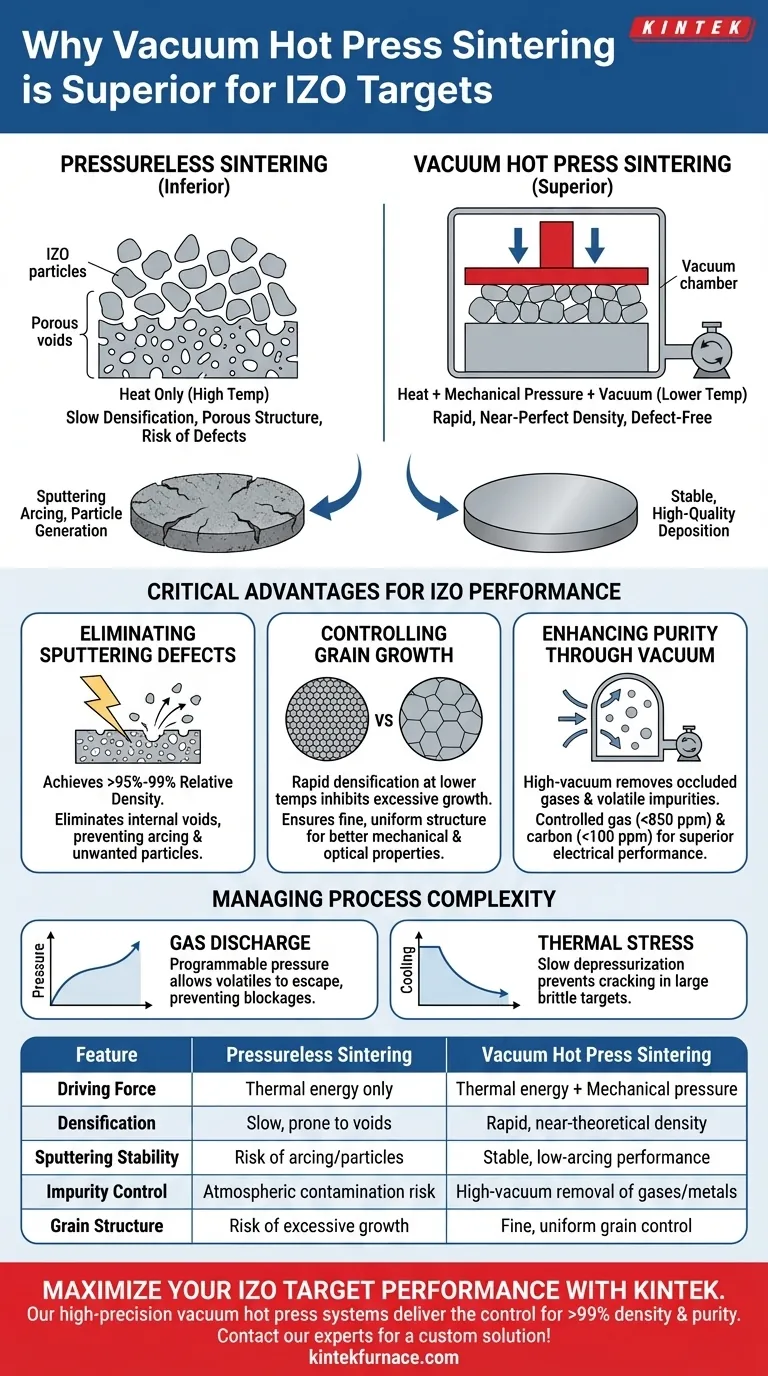

Вакуумное горячее прессование является превосходящим производственным выбором для высокопроизводительных мишеней IZO, поскольку оно одновременно применяет механическое давление, высокую температуру и вакуумную среду к сырью. Эта комбинация заставляет частицы перестраиваться и пластически течь, ускоряя уплотнение для достижения почти идеальной плотности при более низких температурах, чем методы без давления, что критически важно для предотвращения дефектов распыления.

Основной вывод Спекание без давления полагается только на тепло, часто оставляя микроскопические пустоты. Вакуумное горячее прессование добавляет физическую силу для закрытия этих пустот и вакуум для удаления примесей, в результате чего получается плотная, бездефектная мишень, необходимая для стабильного, высококачественного осаждения тонких пленок.

Механика превосходного уплотнения

Ускорение перестройки частиц

При спекании без давления частицы медленно связываются посредством термической диффузии. Вакуумное горячее прессование вводит механическое давление (обычно 5–30 МПа) в качестве дополнительной движущей силы.

Эта внешняя сила способствует немедленному контакту и пластическому течению между частицами порошка. Она физически сжимает зерна, значительно ускоряя устранение пор, которые одна только тепловая энергия может не закрыть.

Достижение плотности при более низких температурах

Поскольку механическое давление помогает процессу диффузии, материал достигает полного уплотнения при значительно более низких температурах по сравнению с методами без давления.

Это снижение тепловой нагрузки имеет решающее значение. Оно минимизирует риск изменения химического состава материала IZO, одновременно обеспечивая структурную целостность конечного керамического тела.

Критические преимущества для производительности IZO

Устранение дефектов распыления

Основным врагом высокопроизводительной мишени является пористость. Внутренние поры в мишени приводят к дуговым разрядам при распылении (электрическим разрядам) и образованию нежелательных частиц в процессе нанесения покрытия.

Достигая относительной плотности более 95–99%, вакуумное горячее прессование эффективно удаляет эти внутренние пустоты. Это обеспечивает плавный, последовательный процесс осаждения, необходимый для полупроводниковых и дисплейных применений.

Контроль роста зерна

Быстрое уплотнение, обеспечиваемое горячим прессованием, требует более короткого времени выдержки при пиковых температурах. Это эффективно подавляет чрезмерный рост зерна.

Поддержание мелкой, однородной структуры зерна значительно улучшает механические свойства мишени. Для оптической керамики такая микроструктура также улучшает оптическую прозрачность.

Повышение чистоты за счет вакуума

Процесс осуществляется в среде высокого вакуума. Это способствует удалению захваченных газов и испарению низкоплавких металлических примесей.

В результате получается мишень со строго контролируемым содержанием газов (<850 ppm) и углерода (<100 ppm). Высокая чистота является обязательным условием для мишеней IZO, поскольку примеси напрямую ухудшают электрические характеристики распыленной пленки.

Управление сложностью и рисками процесса

Проблема газового разряда

Хотя давление полезно, его слишком быстрое применение может привести к захвату газов внутри уплотненного порошка.

Чтобы предотвратить блокировки, вызванные плохим газовым разрядом, требуются программируемые функции давления. Давление должно применяться медленно во время фазы нагрева, чтобы летучие вещества могли выйти до того, как внешняя оболочка полностью запечатается.

Снижение термических напряжений

Крупные керамические мишени хрупки и склонны к растрескиванию под воздействием термических напряжений.

Печи для вакуумного горячего прессования смягчают это за счет точного снижения давления. Медленное снижение давления во время фазы охлаждения необходимо для предотвращения растрескивания мишени из-за быстрого снятия термических и механических напряжений.

Сделайте правильный выбор для своей цели

При выборе производственного метода для мишеней IZO отдавайте предпочтение вакуумному горячему прессованию, исходя из ваших конкретных требований к производительности.

- Если ваш основной фокус — стабильность распыления: Выберите этот метод, чтобы максимизировать плотность и устранить внутренние поры, что напрямую предотвращает дуговые разряды и загрязнение частицами.

- Если ваш основной фокус — чистота пленки: Полагайтесь на вакуумную среду для удаления летучих примесей и захваченных газов, которые в противном случае ухудшили бы электропроводность.

- Если ваш основной фокус — структурная целостность: Используйте возможности программируемого давления для производства крупногабаритных, не трескающихся мишеней с однородной структурой зерна.

Вакуумное горячее прессование превращает производство мишеней IZO из простого процесса нагрева в операцию точного инжиниринга, обеспечивая плотность и чистоту, необходимые для высокотехнологичных приложений.

Сводная таблица:

| Особенность | Спекание без давления | Вакуумное горячее прессование |

|---|---|---|

| Движущая сила | Только тепловая энергия | Тепловая энергия + Механическое давление |

| Уплотнение | Медленное, склонное к образованию пустот | Быстрое, близкое к теоретической плотности |

| Стабильность распыления | Риск дуговых разрядов/частиц | Стабильная производительность с низким уровнем дуговых разрядов |

| Контроль примесей | Риск атмосферного загрязнения | Удаление газов/металлов в высоком вакууме |

| Структура зерна | Риск чрезмерного роста | Контроль мелкого, однородного зерна |

Максимизируйте производительность вашей мишени IZO с KINTEK

Не соглашайтесь на пористые керамические мишени, которые приводят к дефектам распыления. Высокоточные системы вакуумного горячего прессования KINTEK обеспечивают механическое давление и термический контроль, необходимые для достижения относительной плотности >99% и превосходной химической чистоты.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает системы Muffle, Tube, Rotary, Vacuum и CVD, все из которых могут быть настроены для ваших уникальных лабораторных и промышленных нужд. Независимо от того, производите ли вы передовые полупроводники или оптические покрытия, наши технологии гарантируют, что ваши материалы соответствуют высочайшим стандартам структурной целостности.

Готовы повысить уровень материаловедения? Свяжитесь с нашими техническими экспертами сегодня для индивидуального решения!

Визуальное руководство

Связанные товары

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумная печь для спекания стоматологического фарфора для зуботехнических лабораторий

- Вакуумная печь для спекания молибденовой проволоки

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Как параметры давления в вакуумной горячей прессе влияют на нержавеющую сталь? Освоение высокопроизводительного уплотнения

- Каковы технические преимущества систем искрового плазменного спекания (SPS)? Ускоренное уплотнение и превосходная прочность

- Как давление вакуумного горячего прессования влияет на микроструктуру Al-Si/графита? Мастер анизотропного выравнивания

- Какую роль играет герметичная кварцевая стеклянная трубка при спекании под давлением? Получение композитов на основе оксида алюминия без оксидов

- Как точный контроль температуры в вакуумной печи с горячим прессованием влияет на связь Al-Si/графит? Оптимизация межфазного соединения

- Каковы преимущества печи для спекания с вакуумным горячим прессованием для редкоземельных медных композитов? Плотность и чистота

- Каковы уникальные преимущества систем искрового плазменного спекания (SPS) для карбида кремния? Максимизация производительности SiC

- В каких медицинских областях применяется технология вакуумного горячего прессования? Улучшение биосовместимых имплантатов и инструментов