Точный контроль температуры определяет структурную целостность композита, поддерживая матрицу в определенном "размягченном" состоянии.

Стабилизируя технологическую температуру в диапазоне размягчения матричного материала (примерно 450°C), сплав алюминий-кремний (Al-Si) достигает необходимой пластической текучести для физического заполнения пустот между графитовыми чешуйками. Эта точность предотвращает два крайних случая отказа: неполное соединение из-за жесткости или структурную деградацию, вызванную плавлением матрицы и образованием хрупких фаз.

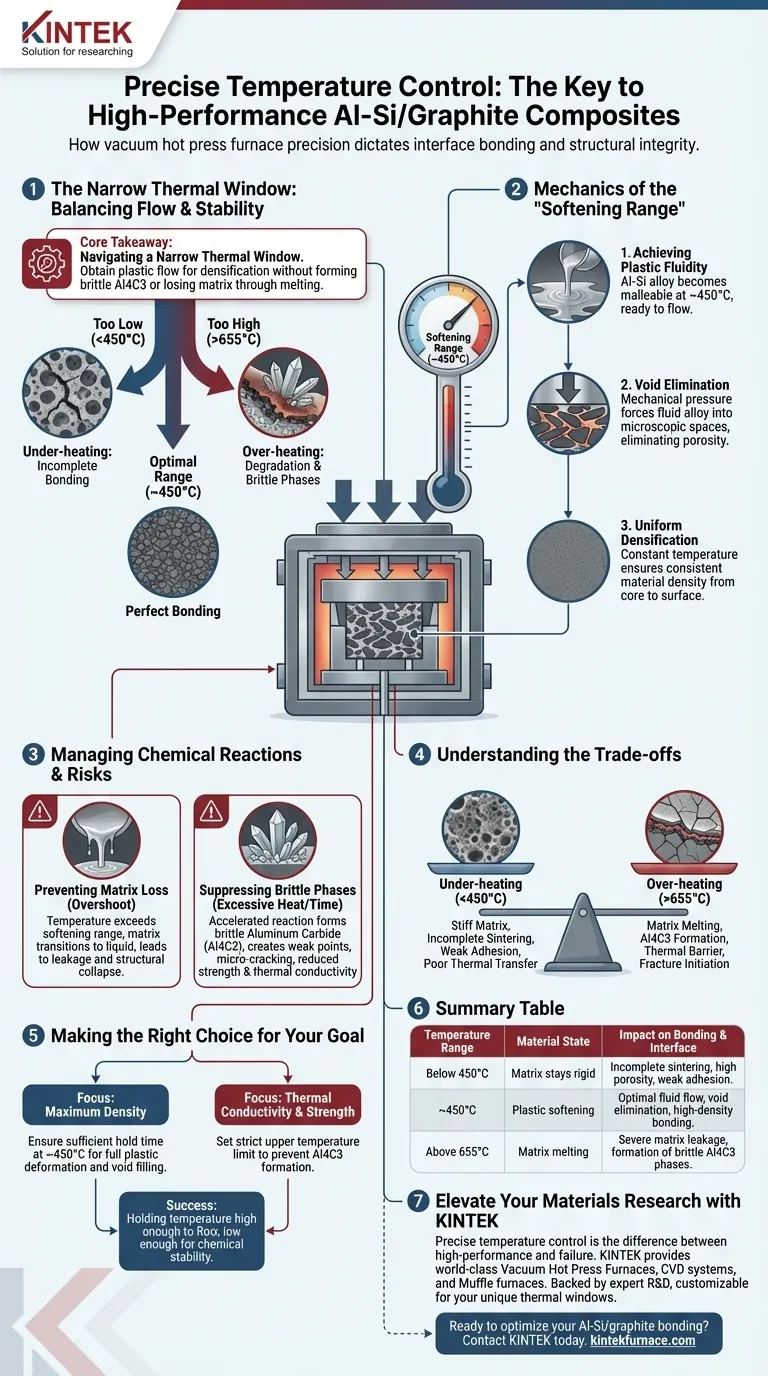

Ключевой вывод Получение высокоэффективного композита Al-Si/графит требует навигации в узком температурном окне. Необходимо приложить достаточно тепла для индукции пластического течения для уплотнения, строго ограничивая температуру, чтобы предотвратить образование хрупкого карбида алюминия (Al4C3) и потерю матричного материала из-за плавления.

Механика "диапазона размягчения"

Достижение пластической текучести

Основная цель термической регуляции в данном контексте — достижение точки размягчения матрицы. При температуре около 450°C сплав Al-Si становится достаточно пластичным, чтобы течь под давлением.

Устранение пустот

Как только матрица достигает этого пластического состояния, механическое давление горячего пресса заставляет сплав проникать в микроскопические промежутки между графитовыми чешуйками. Это устраняет пористость и создает непрерывное, высокоплотное соединение.

Равномерное уплотнение

Использование вакуумной печи с горячим прессованием для поддержания постоянной температуры гарантирует равномерную текучесть по всей детали. Это способствует перераспределению частиц и обеспечивает постоянную плотность материала от ядра до поверхности.

Управление химическими реакциями на границе раздела

Предотвращение потери матрицы

Если контроль температуры нарушается и выходит за пределы диапазона размягчения, матрица рискует перейти из пластического твердого состояния в жидкое. Это приводит к плавлению и утечке матрицы, фактически "обедняя" композит его связующим агентом и разрушая структуру материала.

Подавление хрупких фаз

Наиболее критическим химическим риском в этом процессе является образование карбида алюминия (Al4C3). Хотя минимальное количество межфазной реакции может способствовать соединению, чрезмерные температуры (или длительный нагрев) ускоряют реакцию между алюминием и графитом.

Влияние Al4C3

Al4C3 — хрупкий реагент. Если точный контроль температуры не поддерживается и эта фаза чрезмерно растет, граница раздела становится слабым местом. Это приводит к микротрещинам и значительному снижению общей прочности и теплопроводности композита.

Понимание компромиссов

Риск недогрева

Если температура слишком низкая (ниже порога размягчения), матрица Al-Si остается слишком жесткой. Приложенного давления будет недостаточно для закрытия пустот, что приведет к неполному спеканию. Результатом будет пористый материал со слабым механическим сцеплением и плохими свойствами теплопередачи.

Риск перегрева

Если температура превысит оптимальное окно (например, приблизится или превысит 655°C), вы пожертвуете уплотнением ради деградации. Вы можете получить полностью плотный материал, но химический состав границы раздела изменится. Образующийся толстый слой хрупкого карбида алюминия действует как тепловой барьер и место зарождения трещин.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать ваш композит Al-Si/графит, вы должны настроить профиль температуры, чтобы сбалансировать текучесть и реакционную способность.

- Если ваш основной фокус — максимальная плотность: Убедитесь, что время выдержки при температуре размягчения (около 450°C) достаточно для полной пластической деформации и заполнения пустот перед охлаждением.

- Если ваш основной фокус — теплопроводность и прочность: установите строгий верхний температурный предел, чтобы предотвратить образование Al4C3, поскольку эти хрупкие реагенты значительно препятствуют теплопередаче и снижают ударную вязкость.

Успех заключается в поддержании температуры достаточно высокой для текучести, но достаточно низкой для химической стабильности.

Сводная таблица:

| Диапазон температур | Состояние материала | Влияние на соединение и границу раздела |

|---|---|---|

| Ниже 450°C | Матрица остается жесткой | Неполное спекание, высокая пористость и слабое сцепление. |

| При ~450°C | Пластическое размягчение | Оптимальная текучесть, устранение пустот и высокоплотное соединение. |

| Выше 655°C | Плавление матрицы | Сильная утечка матрицы и образование хрупких фаз Al4C3. |

Улучшите свои материаловедческие исследования с KINTEK

Точный контроль температуры — это разница между высокоэффективным композитом и неудачным процессом спекания. KINTEK поставляет лабораторное оборудование мирового класса, включая вакуумные печи с горячим прессованием, системы CVD и муфельные печи, специально разработанные для деликатных температурных окон, требуемых в передовой металлургии.

Наши системы поддерживаются экспертными исследованиями и разработками и полностью настраиваются в соответствии с вашими уникальными потребностями в обработке. Независимо от того, стремитесь ли вы к максимальной плотности или превосходной теплопроводности, наши технологии гарантируют, что ваши материалы достигнут идеального "размягченного" состояния без деградации.

Готовы оптимизировать ваше соединение Al-Si/графит? Свяжитесь с нами сегодня, чтобы найти ваше индивидуальное решение для печи.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какой материал формы используется для вакуумного горячего прессования спекания композитов на основе алюминия? Раскрыт выбор эксперта

- Какую роль играет графитовая форма в вакуумном горячем прессовании? Повышение эффективности спекания композитов

- Что такое вакуумный горячий пресс и какова его основная функция? Откройте для себя передовую обработку материалов

- Каково значение использования высокотемпературной печи для горячего прессования при спекании в печи для изготовления головок датчиков из MgO? Руководство эксперта

- Почему для реакторного горячего прессования требуется прецизионная вакуумная печь? Обеспечение герметичности и целостности при высоком давлении

- Как классифицируются печи для спекания в вакуумном горячем прессовании по рабочей температуре? Руководство по диапазонам низких, средних и высоких температур

- Каковы ключевые компоненты вакуумно-прессовой системы? Основные части для равномерного давления и точности

- Что такое вакуумный пресс и почему он важен в современном производстве? Обеспечьте безупречное соединение и точность