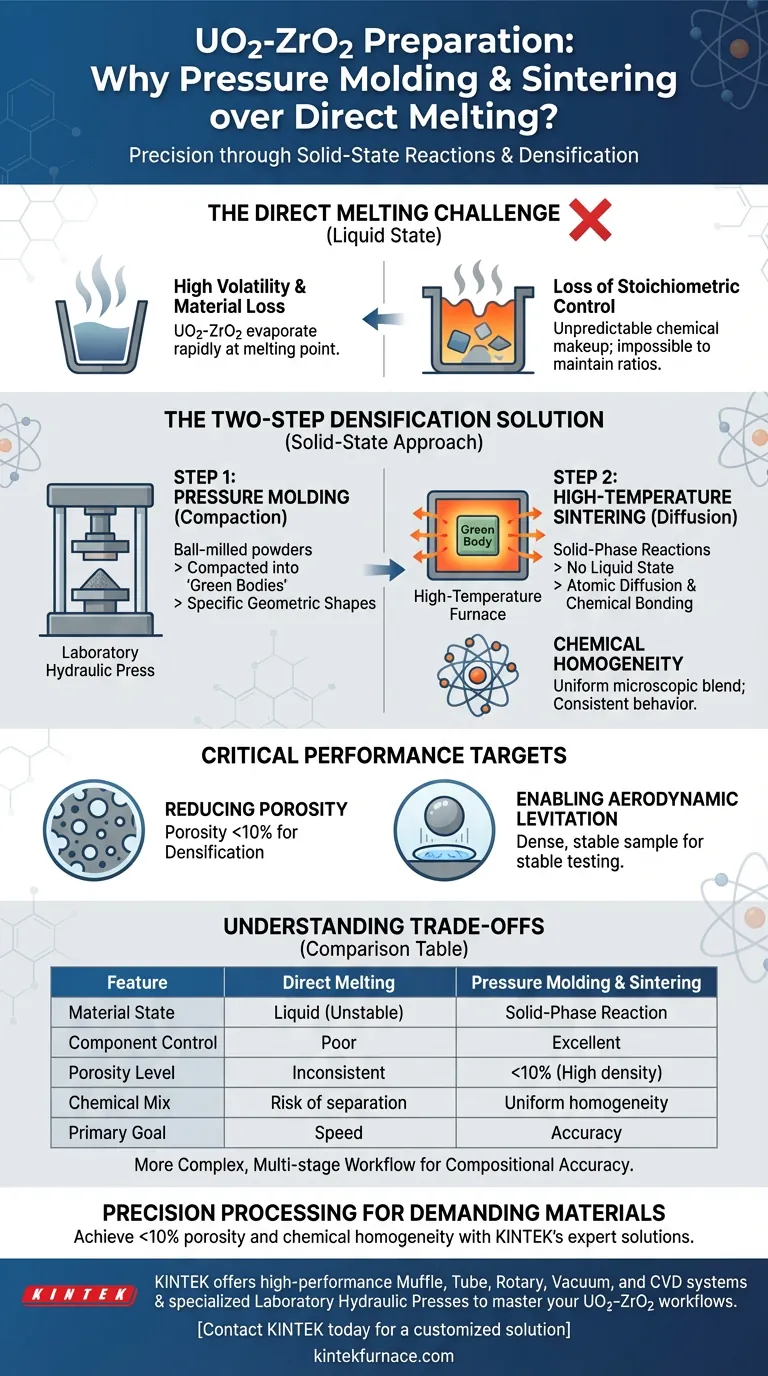

Комбинация прессования и высокотемпературного отжига строго необходима для смесей оксида урана и оксида циркония (UO2-ZrO2) для преодоления серьезных ограничений прямого плавления. Поскольку эти материалы обладают чрезвычайно высокими температурами плавления и значительной летучестью, этот твердофазный подход является единственным надежным методом достижения точных химических соотношений и структурной плотности.

Чрезвычайная летучесть UO2-ZrO2 при температурах плавления делает прямую жидкостную обработку ненадежной для поддержания соотношений компонентов. Прессование с последующим отжигом способствует стабильной твердофазной реакции, обеспечивая химическую однородность и высокую плотность без потерь материала, связанных с плавлением.

Ограничения прямого плавления

Проблема летучести

Прямое плавление часто является стандартом для смешивания материалов, но оно не работает с UO2-ZrO2. Эти компоненты высоко летучи, что означает, что они быстро испаряются или разлагаются при переходе в жидкое состояние.

Потеря стехиометрического контроля

Из-за этой летучести практически невозможно контролировать соотношения компонентов при прямом плавлении. По мере разжижения материала скорости испарения различаются, что непредсказуемо изменяет химический состав конечного продукта.

Решение двухэтапной уплотнения

Этап 1: Прессование

Процесс начинается с порошков, измельченных в шаровой мельнице, которые химически смешаны, но физически рыхлые. Используя лабораторный гидравлический пресс, эти порошки уплотняются в определенные геометрические формы, известные как «зеленые тела».

Этап 2: Высокотемпературный отжиг

Эти зеленые тела затем обрабатываются в высокотемпературной печи. Вместо того чтобы расплавлять материал до жидкого состояния, тепло вызывает твердофазные реакции. Это позволяет атомам диффундировать и химически связываться, не достигая нестабильного жидкого состояния.

Достижение химической однородности

Благодаря этим твердофазным реакциям смесь достигает химической однородности. Компоненты равномерно смешиваются на микроскопическом уровне, гарантируя, что конечный материал ведет себя последовательно.

Ключевые целевые показатели производительности

Снижение пористости

Основная цель этого метода — уплотнение. Комбинация давления и отжига снижает пористость материала до менее 10%.

Обеспечение аэродинамической левитации

Эта низкая пористость нужна не только для структурной целостности; она является предпосылкой для конкретных условий испытаний. Плотный, стабильный образец необходим для обеспечения стабильной работы во время испытаний на аэродинамическую левитацию.

Понимание компромиссов

Сложность процесса против контроля состава

Хотя прямое плавление, как правило, является более быстрым одноэтапным процессом, оно жертвует контролем для UO2-ZrO2. Компромисс здесь заключается в принятии более сложного, многоэтапного рабочего процесса (измельчение, прессование, отжиг) для гарантии точности состава.

Ограничения твердого состояния

Этот метод основан на твердофазных реакциях, которые медленнее жидкостного смешивания. Вы должны точно контролировать параметры печи для отжига, чтобы обеспечить завершение реакции, поскольку незавершенная реакция приведет к слабым местам или химическому разделению образца.

Сделайте правильный выбор для вашей цели

Чтобы ваша подготовка UO2-ZrO2 соответствовала экспериментальным требованиям, согласуйте свой процесс с вашими конкретными целями:

- Если ваш основной фокус — химический состав: Приоритет отдавайте фазе отжига для проведения твердофазных реакций, поскольку это предотвращает потери от летучести, присущие плавлению.

- Если ваш основной фокус — аэродинамическая стабильность: Сосредоточьтесь на параметрах прессования для максимального начального уплотнения, гарантируя, что конечная пористость остается ниже порогового значения в 10%.

Обрабатывая порошок механически перед его химическим нагревом, вы создаете стабильный, однородный материал, способный выдерживать экстремальные условия испытаний.

Сводная таблица:

| Характеристика | Метод прямого плавления | Прессование и отжиг |

|---|---|---|

| Состояние материала | Жидкое (нестабильное) | Твердофазная реакция |

| Контроль компонентов | Низкий из-за высокой летучести | Отличный стехиометрический контроль |

| Уровень пористости | Непостоянный | <10% (Высокая плотность) |

| Химическая смесь | Риск разделения | Равномерная однородность |

| Основная цель | Скорость | Точность состава |

Точная обработка для ваших самых требовательных материалов

Достижение пористости <10%, необходимой для аэродинамической левитации, требует большего, чем просто нагрев — оно требует прецизионного оборудования. При поддержке экспертных исследований и разработок и производства KINTEK предлагает высокопроизводительные системы муфельных, трубчатых, роторных, вакуумных и CVD, а также специализированные лабораторные гидравлические прессы для освоения ваших рабочих процессов с UO2-ZrO2. Наши настраиваемые лабораторные высокотемпературные печи обеспечивают стабильные твердофазные реакции, необходимые для химической однородности.

Готовы улучшить свои материаловедческие исследования? Свяжитесь с KINTEK сегодня для индивидуального решения!

Визуальное руководство

Ссылки

- Yaopeng Gong, Weimin Ma. Non-Contact Thermophysical Property Measurements of High-Temperature Corium Through Aerodynamic Levitation. DOI: 10.3390/en18010136

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Какова функция печи для сушки с принудительной циркуляцией воздуха для биоугля? Оптимизация предварительной обработки скорлупы Moringa Oleifera

- Почему после высокотемпературного диффузионного покрытия требуется химическая или механическая очистка? Обеспечьте точность и качество

- Почему титанат бария отжигают после SPS? Восстановление стехиометрии материала и электрических характеристик

- Какое влияние оказывает оборудование для охлаждения методом закалки в воде на микроструктуру Invar 36? Экспертный анализ

- Как работает тепловентилятор? Руководство по эффективному обогреву всей комнаты

- Какова функция системы вакуумной пропитки при подготовке SiC/SiC? Оптимизация уплотнения композитов

- Почему непрерывное удаление углерода необходимо для реакторов пиролиза метана? Защитите целостность вашего реактора

- Каково техническое назначение процесса шарового помола для Ti12%Zr? Мастерская механическая активация и легирование