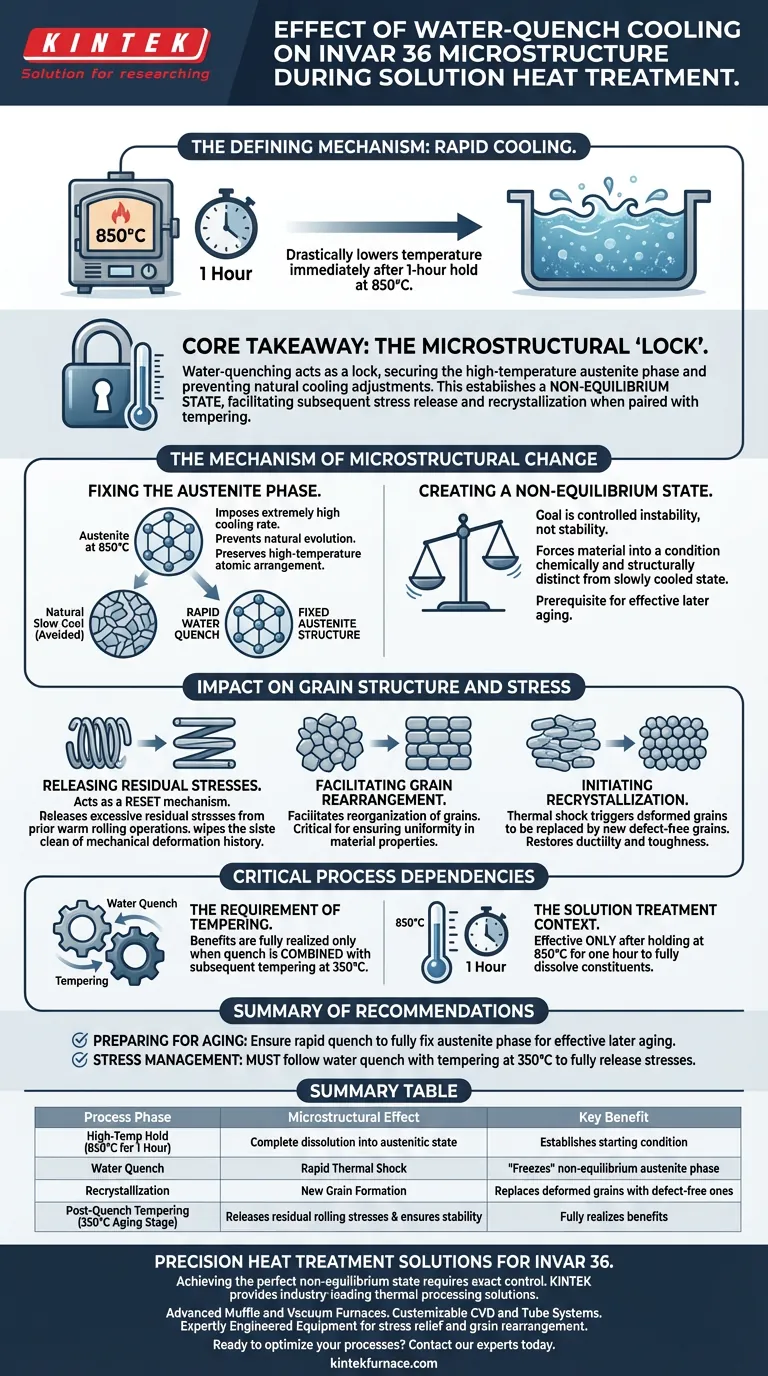

Быстрое охлаждение — определяющий механизм. Оборудование для охлаждения методом закалки в воде используется для резкого снижения температуры Invar 36 сразу после выдержки при температуре раствора 850 °C в течение одного часа. Основное влияние этой высокой скорости охлаждения заключается в «замораживании» или фиксации аустенитной микроструктуры в ее высокотемпературном состоянии, создавая специфическое неравновесное состояние, необходимое для последующей обработки.

Ключевой вывод Закалка в воде действует как «фиксатор» микроструктуры, закрепляя высокотемпературную аустенитную фазу, чтобы предотвратить естественные изменения при охлаждении. Устанавливая неравновесное состояние, этот процесс — в сочетании с отпуском — способствует снятию напряжений от прокатки и инициирует критическую рекристаллизацию зернистой структуры сплава.

Механизм изменения микроструктуры

Фиксация аустенитной фазы

Функция оборудования заключается в наложении чрезвычайно высокой скорости охлаждения на сплав. При 850 °C Invar 36 находится в аустенитном состоянии.

Быстро охлаждая материал водой, вы предотвращаете естественное изменение микроструктуры при медленном охлаждении. Это эффективно фиксирует аустенитную структуру, сохраняя атомное расположение, найденное при высоких температурах.

Создание неравновесного состояния

Цель этого процесса — не стабильность, а контролируемая нестабильность.

Закалка в воде заставляет материал перейти в неравновесное состояние. Это состояние химически и структурно отличается от состояния, которого достиг бы материал, если бы ему дали медленно охладиться до комнатной температуры. Это специфическое состояние является предпосылкой для эффективности последующих стадий старения.

Влияние на зернистую структуру и напряжения

Снятие остаточных напряжений

Хотя закалка часто ассоциируется с возникновением напряжений в других материалах, здесь ее роль заключается в механизме сброса.

Invar 36 часто содержит избыточные остаточные напряжения от предыдущих операций горячей прокатки. Термическая обработка на твердый раствор, завершающаяся этой закалкой в воде, помогает снять эти остаточные напряжения. По сути, это стирает следы предыдущей истории механической деформации.

Содействие перестройке зерен

Помимо снятия напряжений, закалка играет важную роль в эволюции самих зерен.

Процесс способствует перестройке зерен в микроструктуре. Эта реорганизация имеет решающее значение для обеспечения однородности свойств материала.

Инициирование рекристаллизации

Термический шок и последующее состояние материала запускают начало рекристаллизации.

Это процесс, при котором деформированные зерна заменяются новым набором зерен, свободных от дефектов. Это структурное обновление необходимо для восстановления пластичности и ударной вязкости Invar 36.

Критические зависимости процесса

Необходимость отпуска

Важно отметить, что закалка в воде является частью двухступенчатой системы.

Описанные преимущества — особенно снятие напряжений и перестройка зерен — полностью реализуются, когда закалка сочетается с последующим отпуском при 350 °C.

Контекст термической обработки на твердый раствор

Закалку нельзя рассматривать в отрыве от цикла нагрева.

Она эффективна только после выдержки материала при 850 °C в течение одного часа. Если материал не выдерживается при этой температуре достаточно долго для полного растворения составляющих в аустените, закалка в воде не приведет к образованию правильной неравновесной структуры.

Применение этого к вашему процессу

Сводка рекомендаций

- Если ваш основной фокус — подготовка к старению: Убедитесь, что закалка достаточно быстрая, чтобы полностью зафиксировать аустенитную фазу, поскольку это неравновесное состояние необходимо для эффективного старения в дальнейшем.

- Если ваш основной фокус — управление напряжениями: Не полагайтесь только на закалку; вы должны провести закалку в воде с последующим отпуском при 350 °C, чтобы полностью снять избыточные напряжения от горячей прокатки.

Успех в обработке Invar 36 заключается в использовании закалки в воде не как конечного этапа, а как точного метода фиксации микроструктуры, необходимой для эффективного отпуска.

Сводная таблица:

| Этап процесса | Эффект микроструктуры | Ключевое преимущество |

|---|---|---|

| Выдержка при высокой температуре | 850 °C в течение 1 часа | Полное растворение в аустенитном состоянии |

| Закалка в воде | Быстрый термический шок | «Замораживает» неравновесную аустенитную фазу |

| Рекристаллизация | Образование новых зерен | Заменяет деформированные зерна на зерна без дефектов |

| Отпуск после закалки | Стадия старения при 350 °C | Снимает остаточные напряжения от прокатки и обеспечивает стабильность |

Точные решения для термической обработки Invar 36

Достижение идеального неравновесного состояния в Invar 36 требует точного контроля температуры и надежных механизмов закалки. KINTEK предлагает передовые решения для термической обработки, разработанные для удовлетворения строгих требований материаловедения.

Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем:

- Передовые муфельные и вакуумные печи для точной термической обработки на твердый раствор.

- Настраиваемые системы CVD и трубчатые системы, адаптированные к вашим конкретным требованиям к сплавам.

- Экспертно разработанное оборудование для облегчения снятия напряжений и перестройки зерен.

Готовы оптимизировать высокотемпературные процессы в вашей лаборатории? Свяжитесь с нашими экспертами сегодня, чтобы узнать, как настраиваемые лабораторные печи KINTEK могут повысить производительность ваших материалов.

Визуальное руководство

Ссылки

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- Печь для спекания и пайки с вакуумной термообработкой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Какие типы материалов может обрабатывать камерная печь? Откройте для себя универсальные решения для термообработки

- Какую роль играет высокотемпературная печь в химической активации углеродных материалов? Мастер-класс по активации KOH

- Как прибор для измерения перемещения обеспечивает достоверность данных? Точность определения усадки и размягчения железной руды

- Состояние T6 против T73 в сплаве AA7050: как выбрать правильный двухстадийный процесс старения для прочности и долговечности

- Какие механизмы генерируют тепло при индукционном нагреве? Откройте для себя науку эффективной обработки материалов

- Почему для PBF необходимы лазерные лучи высокой энергии и системы точного управления? Мастерское изготовление керамики

- Почему печь для принудительной воздушной сушки необходима после формования брикетов из биомассы? Повышение качества и прочности топлива

- Почему печь для нагрева серы устанавливается на 155 °C для диффузии расплава серы? Откройте для себя оптимальный синтез аккумуляторных материалов