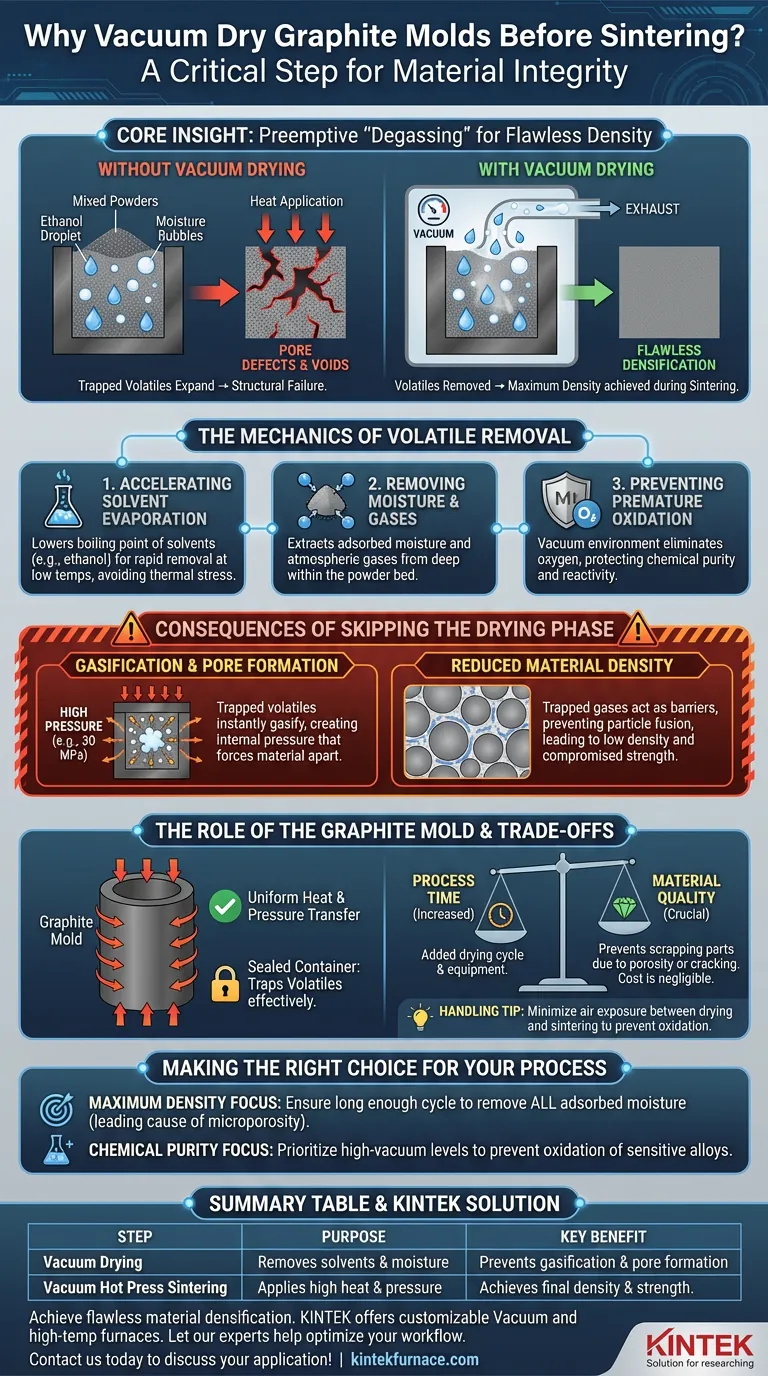

Обработка графитовых форм со смешанными порошками в вакуумной сушильной печи является обязательным этапом для обеспечения целостности материала. Этот процесс строго необходим для тщательного удаления остаточных растворителей, таких как этанол, и адсорбированной влаги, попавшей в материал на этапе смешивания. Проведение этого процесса при низких температурах под вакуумом позволяет удалить летучие компоненты, которые в противном случае разрушили бы структуру материала во время высокотемпературного спекания.

Ключевая мысль: Фаза вакуумной сушки действует как предварительная стадия «дегазации». Она гарантирует, что когда материал в конечном итоге подвергается воздействию экстремальных температур и давления, в нем не остается запертых жидкостей или газов, которые могли бы расширяться, тем самым предотвращая образование внутренних пустот и обеспечивая достижение конечным компонентом максимальной плотности.

Механизмы удаления летучих веществ

Ускорение испарения растворителей

В процессе вспомогательного смешивания для смешивания порошков часто используются растворители, такие как этанол. Вакуумная сушильная печь снижает температуру кипения этих растворителей. Это позволяет быстро и тщательно испарять их при более низких температурах, гарантируя, что порошковая смесь полностью высохнет, не подвергая ее преждевременно термическому напряжению.

Удаление адсорбированной влаги и газов

Помимо растворителей для смешивания, металлические порошки естественным образом адсорбируют влагу и атмосферные газы. Вакуумная сушка извлекает эти загрязнители из глубоких участков порошкового слоя. Это критически важно, поскольку даже следовые количества влаги могут вступать в химическую реакцию при температурах спекания, приводя к деградации материала.

Предотвращение преждевременного окисления

Нагревание металлических порошков в присутствии воздуха или влаги может привести к немедленному поверхностному окислению. Вакуумная среда удаляет кислород из камеры, одновременно высушивая порошок. Это защищает химическую чистоту металлических порошков, гарантируя, что они останутся реакционноспособными и готовыми к связыванию во время последующей фазы спекания.

Последствия пропуска сушки

Газификация и образование пор

Если растворители или влага остаются в форме во время вакуумного горячего прессования и спекания, они мгновенно газифицируются при повышении температуры. Поскольку форма находится под высоким давлением (например, 30 МПа), этому запертому газу некуда деваться. Результирующее расширение создает внутреннее давление, которое разрывает материал, приводя к дефектам пор и пустотам внутри композита.

Снижение плотности материала

Основная цель горячего прессования — уплотнение. Запертые газы действуют как барьер между частицами, препятствуя их полному сплавлению. Пропуск фазы сушки неизбежно приводит к получению конечного продукта с низкой плотностью и сниженной механической прочностью.

Роль графитовой формы

Равномерная передача тепла и давления

Графитовые формы выбираются за их способность выдерживать огромное давление и равномерно передавать тепло. Однако, поскольку они действуют как плотно закрытый контейнер под давлением, они могут эффективно удерживать летучие вещества. Сушка порошка *внутри* графитовой формы гарантирует стабилизацию всей сборки перед тем, как мощные гидравлические прессы приложат силу.

Понимание компромиссов

Время процесса против качества материала

Основной компромисс этого этапа заключается в увеличении общего времени обработки. Добавление цикла вакуумной сушки требует дополнительного оборудования и продлевает производственный график. Однако эти временные затраты незначительны по сравнению со стоимостью брака спеченного изделия из-за пористости или растрескивания.

Обращение и логистика

Перемещение загруженных графитовых форм между сушильной печью и горячим прессом требует осторожного обращения. Хотя графит прочен при высоких температурах, он может быть хрупким и подверженным окислению при неправильном обращении на воздухе. Операторы должны минимизировать воздействие воздуха между стадиями сушки и спекания, чтобы сохранить преимущества вакуумной обработки.

Принятие правильного решения для вашего процесса

Если вы оптимизируете свой рабочий процесс спекания, рассмотрите следующие аспекты вакуумной сушки:

- Если ваш основной фокус — максимальная плотность: Убедитесь, что цикл вакуумной сушки достаточно длительный, чтобы удалить *всю* адсорбированную влагу, поскольку это основная причина микропористости.

- Если ваш основной фокус — химическая чистота: Приоритезируйте высокий уровень вакуума во время сушки, чтобы предотвратить окисление чувствительных порошков сплавов перед началом спекания.

В конечном счете, стадия вакуумной сушки — это не просто этап сушки; это фундаментальная защита от структурных разрушений в высокопроизводительных композитах.

Сводная таблица:

| Этап | Назначение | Ключевое преимущество |

|---|---|---|

| Вакуумная сушка | Удаляет растворители (например, этанол) и адсорбированную влагу из порошков в форме. | Предотвращает газификацию и образование пор во время спекания. |

| Вакуумное горячее прессование и спекание | Применяет высокую температуру и давление для уплотнения порошковой смеси. | Достигает конечной плотности компонента и механической прочности. |

| Последствия пропуска сушки | Запертые летучие вещества расширяются под действием тепла и давления. | Приводит к образованию пустот, низкой плотности и нарушению целостности материала. |

Достигните безупречного уплотнения материала и избегайте дорогостоящих дефектов. Процесс вакуумной сушки необходим для высокопроизводительных композитов. Опираясь на экспертные исследования и разработки, а также производственные мощности, KINTEK предлагает вакуумные и другие лабораторные высокотемпературные печи, все из которых могут быть настроены для уникальных потребностей. Позвольте нашим экспертам помочь вам оптимизировать ваш рабочий процесс спекания. Свяжитесь с нами сегодня, чтобы обсудить ваше применение!

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для спекания и пайки с вакуумной термообработкой

Люди также спрашивают

- Что такое вакуумный горячий пресс и какова его основная функция? Откройте для себя передовую обработку материалов

- Какие типы материалов можно обрабатывать с использованием вакуумных горячих прессовых печей? Идеально подходит для передовой керамики и металлов

- Для чего используется горячее прессование в вакууме при изготовлении керамических и металлических порошковых мишеней? Достижение превосходной плотности и чистоты

- Как печь вакуумного горячего прессования (VHP) способствует получению высокоплотного Mg3Sb2? Экспертная компактизация

- Каковы ключевые преимущества вакуумных печей горячего прессования? Достижение превосходной плотности и чистоты материалов

- Почему для SPS прозрачных материалов требуется среда высокого вакуума? Достижение оптической чистоты

- Почему в печи горячего прессования требуется высокий вакуум? Достижение идеальной прозрачности в фторидных керамиках

- Какие функции выполняют графитовые пресс-формы при вакуумном горячем прессовании медно-углеродных нанокомпозитов?