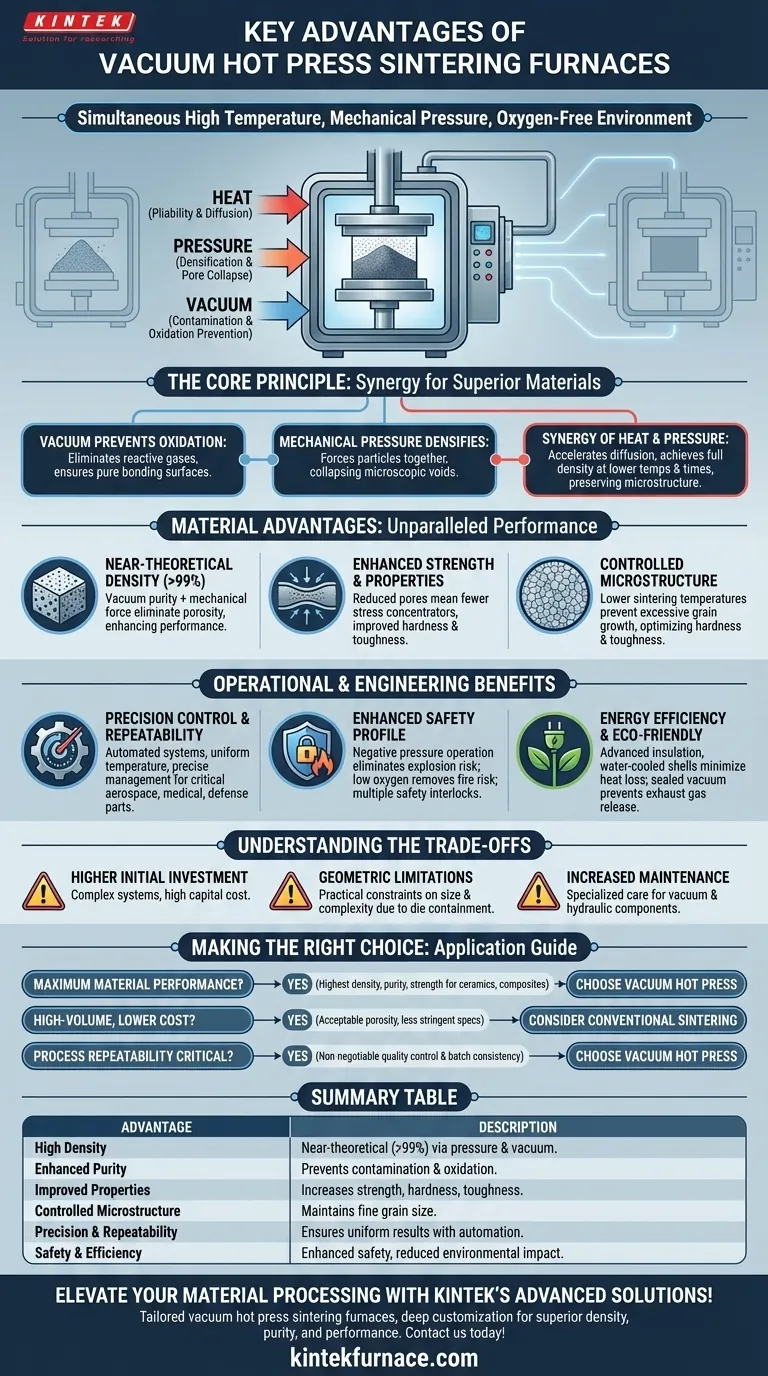

Основное преимущество вакуумной печи горячего прессования заключается в ее способности одновременно применять высокую температуру и механическое давление в строго контролируемой, бескислородной среде. Эта комбинация позволяет получать материалы с превосходной плотностью, чистотой и механическими свойствами, которые часто недостижимы другими методами.

В то время как обычные печи полагаются исключительно на тепло для спекания порошков материалов, вакуумное горячее прессование активно способствует уплотнению под давлением, а вакуум защищает материал от загрязнения. Это приводит к получению компонентов с плотностью, близкой к теоретической, и исключительными эксплуатационными характеристиками.

Основной принцип: Сочетание давления, тепла и вакуума

Понимание синергии между этими тремя элементами является ключом к осознанию мощи этой технологии. Каждый компонент решает конкретную проблему, присущую традиционной консолидации материалов.

Как вакуум предотвращает загрязнение и окисление

Удаляя атмосферу из нагревательной камеры, печь устраняет реактивные газы, такие как кислород и азот.

Это критически важно, потому что при высоких температурах эти газы легко образуют оксиды и нитриды на поверхности частиц материала. Эти хрупкие слои действуют как барьеры, препятствуя правильному связыванию частиц и создавая более слабый конечный продукт.

Вакуум обеспечивает сверхчистую среду, что приводит к более чистым поверхностям материала и превосходной межоболочечной диффузии и связыванию.

Роль механического давления в уплотнении

В то время как тепло способствует связыванию частиц, могут оставаться микроскопические пустоты и поры. Вакуумный горячий пресс применяет внешнее механическое давление на протяжении всего цикла нагрева.

Это давление физически сжимает частицы, устраняя поры и пустоты гораздо эффективнее, чем одно только тепло. Результатом является конечный продукт со значительно более высокой плотностью.

Синергия тепла и давления

Тепло делает материал пластичным, позволяя частицам деформироваться и перестраиваться под приложенной нагрузкой. Давление, в свою очередь, ускоряет процесс диффузии, который связывает частицы.

Эта синергия означает, что часто можно достичь полного уплотнения при более низких температурах и за более короткие сроки по сравнению с бездатчиковым спеканием, что помогает сохранить желаемую мелкозернистую микроструктуру материала.

Раскрытие ключевых преимуществ материала

Уникальный процесс внутри вакуумного горячего пресса напрямую приводит к измеримым улучшениям в конечном материале.

Достижение плотности, близкой к теоретической

Сочетание вакуумной чистоты и механической силы исключительно эффективно для устранения пористости.

Материалы, обработанные в вакуумном горячем прессе, могут достигать плотности более 99% от их теоретического максимума. Это отсутствие пустот является основной причиной их улучшенных характеристик.

Повышение прочности и механических свойств

Пористость является самым большим врагом механической прочности, так как поры действуют как концентраторы напряжений и точки зарождения трещин.

Создавая почти полностью плотные детали, вакуумное горячее прессование производит компоненты с значительно улучшенной твердостью, вязкостью разрушения и общей структурной целостностью.

Контроль микроструктуры и размера зерна

Возможность спекания при более низких температурах и в течение более коротких периодов времени помогает предотвратить чрезмерный рост зерна.

Поддержание тонкой, однородной зернистой структуры имеет решающее значение для достижения превосходного сочетания твердости и вязкости во многих передовых материалах, особенно в керамике.

Эксплуатационные и инженерные преимущества

Помимо самого материала, эти печи спроектированы для точности, безопасности и эффективности.

Точный контроль и повторяемость

Современные вакуумные горячие прессы представляют собой высокоавтоматизированные системы. Компьютерное управление, оптимизированное размещение нагревательных элементов и современные термопары обеспечивают равномерное распределение температуры и точное управление процессом.

Эта высокая степень контроля гарантирует, что каждая производимая деталь соответствует одним и тем же точным спецификациям, обеспечивая металлургическую повторяемость, необходимую для критически важных применений в аэрокосмической, медицинской и оборонной промышленности.

Улучшенный профиль безопасности

В отличие от печей, работающих под избыточным давлением, вакуумная печь работает под отрицательным давлением. Это по своей сути исключает риск взрыва при высоком давлении.

Кроме того, низкокислородная среда практически исключает риск возгорания из-за окисления материала при высоких температурах. Эти системы оснащены многочисленными блокировками безопасности, включая сигнализацию о перегреве, перегрузке по току и сбое охлаждающей воды.

Энергоэффективность и воздействие на окружающую среду

Передовые изоляционные материалы, такие как графитовый войлок, и двухслойные корпуса с водяным охлаждением минимизируют потери тепла, снижая общее потребление энергии.

Герметичная вакуумная среда также предотвращает выброс отработавших газов, гарантируя соответствие процесса строгим экологическим стандартам без необходимости дорогостоящих систем вторичной обработки.

Понимание компромиссов

Ни одна технология не обходится без компромиссов. Объективность требует признания ограничений.

Более высокие первоначальные инвестиции

Вакуумные печи горячего прессования являются сложными машинами. Системы вакуумной откачки, гидравлические прессы с высоким усилием и сложное контрольно-измерительное оборудование приводят к значительно более высоким капитальным затратам по сравнению с более простыми атмосферными печами.

Геометрические и размерные ограничения

Необходимость удерживать заготовку в матрице и прикладывать равномерное давление накладывает практические ограничения на размер и сложность производимых деталей.

Повышенная сложность обслуживания

Вакуумные системы, уплотнения высокого давления и гидравлические компоненты требуют более специализированного и частого обслуживания, чем обычная нагревательная печь, для обеспечения оптимальной производительности и долговечности.

Правильный выбор для вашего применения

Используйте эти рекомендации, чтобы определить, соответствует ли эта технология целям вашего проекта.

- Если ваша основная цель — максимальная производительность материала: Вакуумный горячий пресс — это окончательный выбор для достижения максимально возможной плотности, чистоты и прочности, особенно для передовой керамики, композитов и тугоплавких металлов.

- Если ваша основная цель — крупносерийное, недорогое производство: Для материалов, где некоторая пористость приемлема, а спецификации менее строги, обычное бездатчиковое спекание может быть более экономичным подходом.

- Если ваша основная цель — повторяемость процесса для критически важных компонентов: Точный контроль над атмосферой, температурой и давлением делает эту технологию идеальной для применений, где контроль качества и последовательность от партии к партии не подлежат обсуждению.

В конечном итоге, выбор вакуумного горячего пресса — это инвестиции в беспрецедентное качество материалов и контроль процессов.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Высокая плотность | Достигает плотности, близкой к теоретической (>99%), за счет устранения пористости посредством давления и вакуума. |

| Повышенная чистота | Предотвращает загрязнение и окисление в вакуумной среде для получения более чистых материалов. |

| Улучшенные механические свойства | Повышает прочность, твердость и вязкость за счет уменьшения концентраторов напряжений. |

| Контролируемая микроструктура | Поддерживает мелкий размер зерна при низкотемпературном спекании для улучшения характеристик материала. |

| Точность и повторяемость | Обеспечивает однородные результаты с помощью автоматизированного управления для критически важных приложений. |

| Безопасность и эффективность | Работает с улучшенными функциями безопасности и энергоэффективной конструкцией, снижая воздействие на окружающую среду. |

Повысьте уровень обработки материалов с помощью передовых высокотемпературных печей KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям специализированные вакуумные печи горячего прессования, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша широкие возможности по индивидуальной настройке гарантируют, что мы точно удовлетворим ваши уникальные экспериментальные требования для достижения превосходной плотности, чистоты и производительности. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваши процессы и обеспечить непревзойденные результаты — свяжитесь с нами через форму обратной связи для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Как точный контроль температуры влияет на микроструктуру Ti-6Al-4V? Освоение точности горячего прессования титана

- Что такое процесс горячего прессования? Руководство по достижению превосходной плотности материала

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов