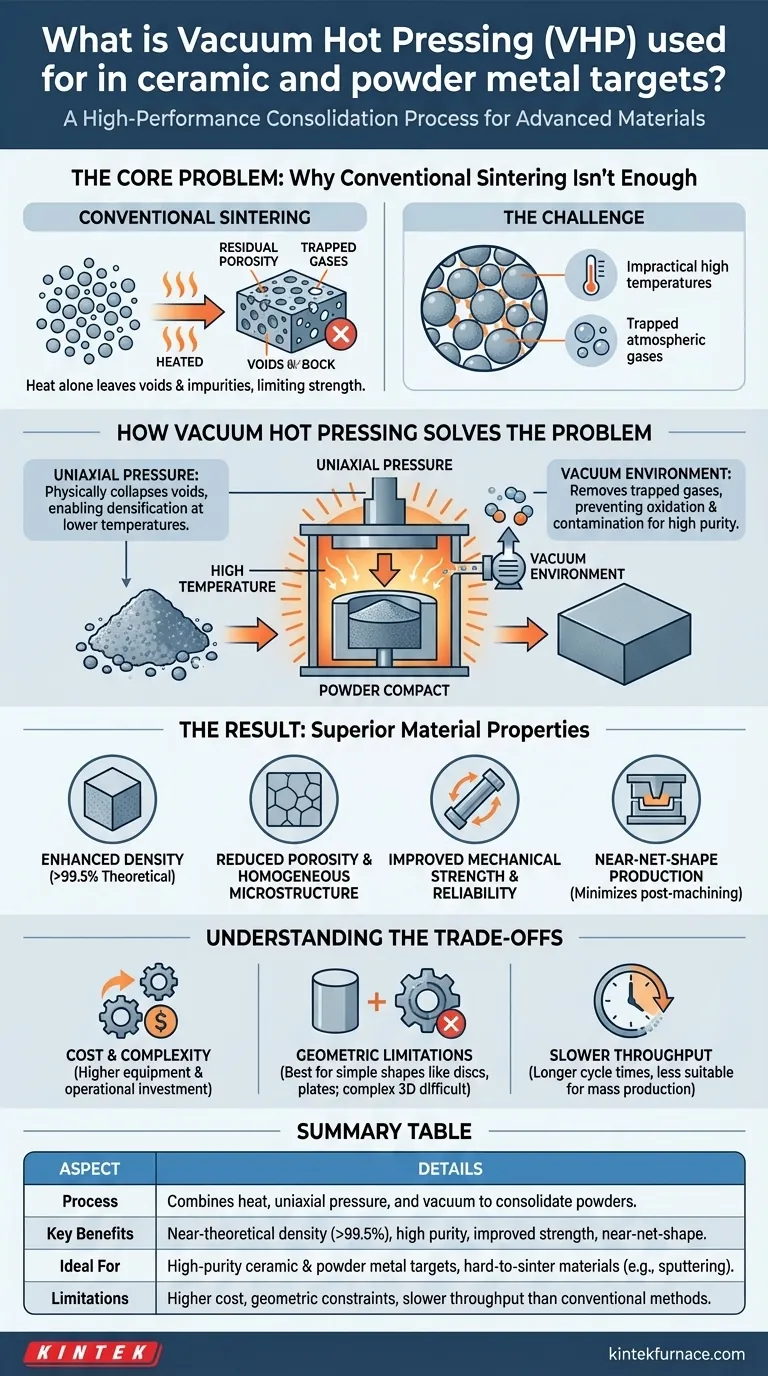

В материаловедении и производстве горячее прессование в вакууме (ГПВ) — это высокоэффективный процесс спекания, используемый для превращения порошков в плотные, твердые компоненты. Он специально применяется для изготовления высокочистых керамических и металлических порошковых мишеней путем одновременного приложения высокой температуры и одноосного давления в вакууме. Этот метод имеет решающее значение для материалов, которые не могут достичь полной плотности только с помощью традиционного спекания, поскольку он предотвращает такие проблемы, как пористость и внутренние дефекты.

Основная проблема при создании передовых мишеней заключается в том, что простого нагрева часто недостаточно для устранения всех крошечных пустот между частицами порошка. Горячее прессование в вакууме решает эту проблему, используя внешнее давление для физического «сжатия» этих пустот во время нагрева, что приводит к получению плотного, однородного материала с превосходными механическими свойствами.

Основная проблема: почему обычного спекания недостаточно

Чтобы понять ценность горячего прессования в вакууме, необходимо сначала понять ограничения стандартного спекания — процесса уплотнения и нагрева порошка ниже температуры плавления.

Проблема присущей пористости

Порошковые материалы, даже после уплотнения, содержат сеть крошечных пустот или пор между частицами. Хотя спекание способствует связыванию и усадке частиц, оно часто оставляет остаточную пористость.

Эти оставшиеся поры действуют как концентраторы напряжений, что серьезно ухудшает механическую прочность и эксплуатационные характеристики материала.

Пределы температуры

Для некоторых передовых керамических материалов и тугоплавких металлов температура, необходимая для достижения полной плотности с помощью спекания, является непрактично высокой. Такой экстремальный нагрев может вызвать нежелательный рост зерна, разложение материала или повреждение технологического оборудования.

Влияние захваченных газов

При спекании на воздухе атмосферные газы, такие как кислород и азот, могут захватываться внутри пор материала. Это не только мешает полному закрытию пор, но и вносит примеси, которые загрязняют конечный продукт и изменяют его свойства.

Как горячее прессование в вакууме решает проблему

Горячее прессование в вакууме напрямую устраняет недостатки традиционного спекания путем добавления двух критически важных элементов: внешнего давления и вакуумной среды.

Роль одноосного давления

Определяющей особенностью горячего прессования является применение непрерывного, направленного давления от пресса. Эта сила физически разрушает пустоты между частицами порошка.

Это механическое содействие позволяет достичь полной уплотненности при значительно более низких температурах и за более короткое время по сравнению с безразмерным спеканием.

Преимущество вакуумной среды

Проведение процесса в вакууме удаляет атмосферные газы, которые в противном случае были бы захвачены. Это предотвращает окисление и загрязнение, что крайне важно для производства высокочистых мишеней, необходимых для таких применений, как напыление (sputtering).

Результат: превосходные свойства материала

Сочетание тепла, давления и вакуума дает конечный продукт с измеримыми преимуществами.

- Улучшенная плотность: ГПВ стабильно обеспечивает плотность, близкую к теоретической (обычно >99,5%).

- Уменьшенная пористость: Физическое уплотнение практически устраняет пустоты, что приводит к гомогенной микроструктуре.

- Улучшенная механическая прочность: Плотная, беспористая структура значительно прочнее и надежнее пористой.

- Производство "близкое к чистовой форме" (Near-Net-Shape): Процесс формирует детали, которые очень близки к своим конечным размерам, что сводит к минимуму необходимость в дорогостоящей и сложной последующей механической обработке твердых материалов.

Понимание компромиссов

Несмотря на свою эффективность, горячее прессование в вакууме не является универсальным решением. Его преимущества сопряжены с определенными ограничениями, которые необходимо учитывать.

Стоимость и сложность

Оборудование для ГПВ значительно дороже и сложнее в эксплуатации, чем стандартная печь для спекания. Необходимость в прочном прессе, системе высокого вакуума и прецизионном управлении увеличивает как капитальные затраты, так и эксплуатационные расходы.

Геометрические ограничения

Поскольку давление прикладывается в одном направлении (одноосно), ГПВ лучше всего подходит для изготовления относительно простых геометрий, таких как диски, пластины и цилиндры. Изготовление деталей со сложной трехмерной формой с помощью этого метода чрезвычайно затруднено.

Более низкая производительность

Цикл процесса — который включает загрузку, откачку до вакуума, нагрев, прессование и охлаждение — по своей сути медленнее, чем многие методы массового производства. Это делает его менее подходящим для крупносерийного производства и более подходящим для компонентов с высокой добавленной стоимостью.

Как сделать правильный выбор для вашей цели

Выбор правильного метода уплотнения полностью зависит от характеристик вашего материала и требований к производительности конечного компонента.

- Если ваша основная цель — достижение максимальной плотности и целостности материала: ГПВ — превосходный выбор для любого порошкового материала, который трудно спекается, особенно для ответственных применений, таких как мишени для напыления или высокопрочная конструкционная керамика.

- Если ваша основная цель — крупносерийное производство некритичных деталей: Традиционный процесс прессования и спекания гораздо более экономичен, при условии, что материал может достичь приемлемого уровня производительности без полной уплотненности.

- Если ваша основная цель — создание сложных трехмерных форм: Следует рассмотреть альтернативные методы, такие как литье пластмасс под давлением (PIM) или аддитивное производство, хотя они и имеют свои собственные отличительные характеристики по свойствам и стоимости.

В конечном счете, выбор горячего прессования в вакууме — это стратегическое решение, направленное на то, чтобы поставить качество и производительность конечного материала превыше всех остальных соображений.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Процесс | Сочетает тепло, одноосное давление и вакуум для уплотнения порошков в плотные твердые тела. |

| Ключевые преимущества | Плотность, близкая к теоретической (>99,5%), уменьшенная пористость, высокая чистота, улучшенная прочность, производство "близкое к чистовой форме". |

| Идеально подходит для | Высокочистые керамические и металлические порошковые мишени, трудноспекаемые материалы, такие как напыление. |

| Ограничения | Более высокая стоимость, геометрические ограничения (простые формы), более низкая производительность по сравнению с традиционными методами. |

Повысьте производительность ваших материалов с помощью передовых высокотемпературных печей KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям индивидуальные вакуумные печи и печи с контролируемой атмосферой, системы CVD/PECVD и многое другое. Наша мощная способность к глубокой кастомизации обеспечивает точные решения для ваших уникальных экспериментальных потребностей, таких как достижение превосходной плотности керамических и металлических мишеней. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы уплотнения и обеспечить надежные, высококачественные результаты!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%