Высоковакуумная дегазация — определяющий этап долговечности покрытия. Этот процесс необходим, поскольку покрытия из HfO2 (диоксида гафния) по своей природе имеют микропористую структуру, которая удерживает газы из окружающей среды. Если эти газы не будут удалены путем медленного нагрева в вакууме перед нанесением слоя иридия (Ir), они будут расширяться во время эксплуатации при высоких температурах, вызывая вспенивание, растрескивание или отслаивание иридия.

Микропористая природа HfO2 действует как резервуар для адсорбированных газов. Контролируемая высоковакуумная дегазация устраняет эти газовые карманы, предотвращая катастрофическое отслоение, вызванное термическим расширением, и обеспечивая прочное сцепление между оксидом и иридиевым слоем.

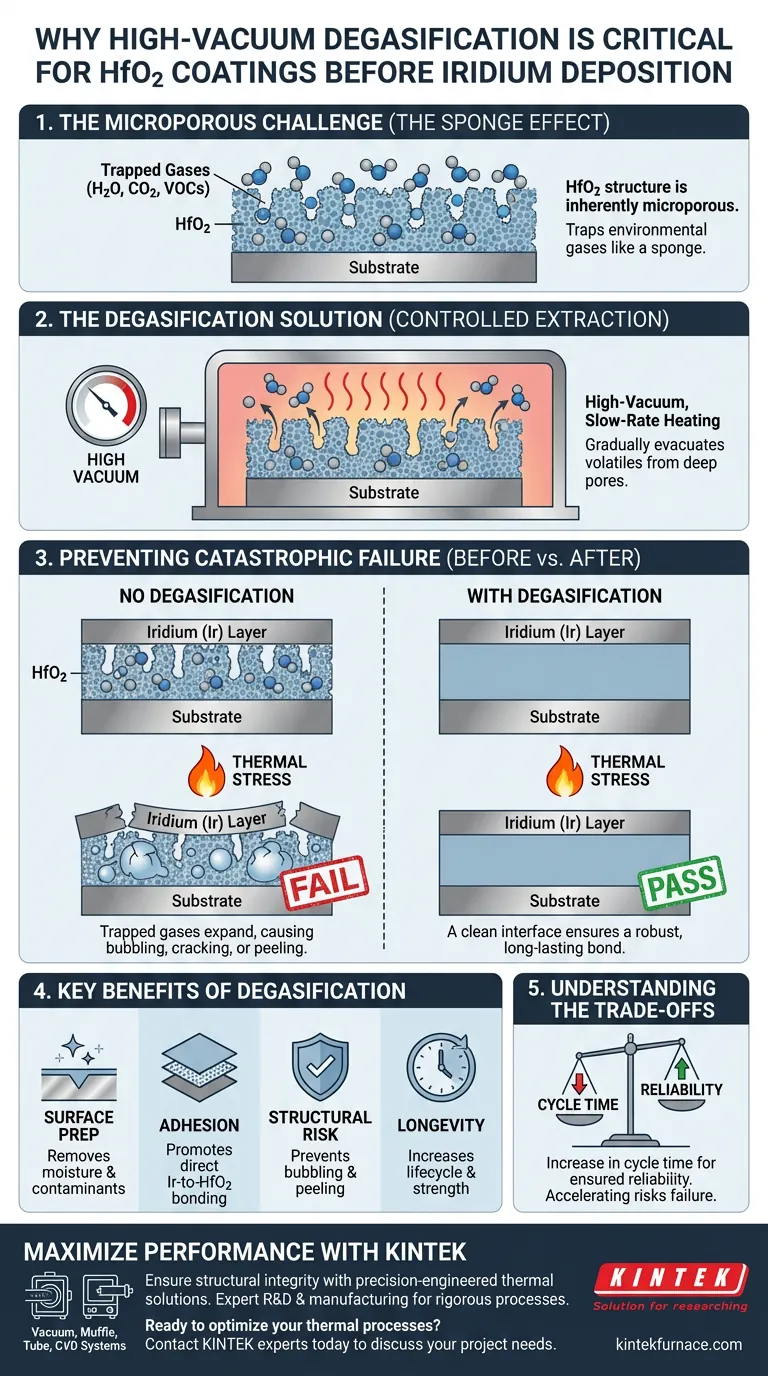

Проблема микропористости

Эффект «губки»

Покрытия из HfO2 не являются идеально плотными, непроницаемыми твердыми телами. Они имеют микропористую структуру, которая увеличивает площадь поверхности, доступную для адсорбции.

Из-за этой пористости покрытие легко удерживает газы из окружающей среды. Часто это влага, углекислый газ и летучие органические соединения (ЛОС).

Необходимость медленного извлечения

Удаление этих захваченных летучих веществ происходит не мгновенно. Это требует среды высокого вакуума в сочетании с медленным нагревом.

Этот контролируемый подход позволяет газам постепенно мигрировать из глубоких пор. Быстрый процесс может не удалить газы из самых глубоких пор, оставляя остаточные газовые карманы.

Предотвращение катастрофических отказов

Механизмы отслоения

Если иридиевый слой наносится без предварительной дегазации, он эффективно герметизирует захваченные газы внутри структуры HfO2.

Когда компонент впоследствии подвергается воздействию высоких температур — либо во время последующей обработки, либо во время фактической эксплуатации — захваченные газы быстро расширяются.

Риски для структурной целостности

Давление, создаваемое этим термическим расширением, ищет путь выхода. Поскольку иридиевый слой блокирует выход, сила давит на интерфейс покрытия.

Это приводит к вспениванию, растрескиванию или отслаиванию иридиевого слоя. Эти дефекты разрушают защитные свойства покрытия и ставят под угрозу производительность детали.

Улучшение адгезии между слоями

Дегазация не только предотвращает трещины, но и активно способствует адгезии.

Удаляя физические барьеры, такие как адсорбированная вода или органические загрязнители, атомы иридия могут более непосредственно связываться с поверхностью HfO2. Это приводит к получению композитного покрытия со значительно большей прочностью межслойного соединения.

Понимание компромиссов

Время процесса против надежности

Основным компромиссом высоковакуумной дегазации является увеличение времени цикла.

Процессы медленного нагрева продлевают общий производственный график. Попытка ускорить этот этап для экономии времени увеличивает риск неполного дегазирования и последующего отказа покрытия.

Сложность оборудования

Этот процесс требует специализированного высоковакуумного оборудования, способного к точному контролю температуры.

Стандартные печи или системы низкого вакуума недостаточны для удаления газов, захваченных в микропорах. Это увеличивает капитальные затраты на оборудование и эксплуатационную сложность линии нанесения покрытий.

Обеспечение успеха покрытия

Чтобы максимизировать производительность ваших композитных покрытий HfO2/Ir, уделяйте первостепенное внимание подготовке интерфейса подложки.

- Если ваш основной приоритет — долговечность покрытия: Внедрите цикл медленного нагрева, чтобы обеспечить удаление газов из самых глубоких микропор.

- Если ваш основной приоритет — прочность адгезии: Убедитесь, что уровень вакуума достаточен для удаления химически адсорбированных загрязнителей, а не только физически захваченного воздуха.

Безупречный, свободный от газов интерфейс — единственный способ гарантировать, что иридиевый слой останется неповрежденным при термических нагрузках.

Сводная таблица:

| Характеристика | Влияние высоковакуумной дегазации |

|---|---|

| Подготовка поверхности | Удаляет влагу, CO2 и ЛОС из микропор HfO2 |

| Качество адгезии | Устраняет газовые барьеры для содействия прямому связыванию Ir с HfO2 |

| Структурный риск | Предотвращает вспенивание, растрескивание и отслаивание во время термического расширения |

| Метод процесса | Медленный нагрев в вакууме обеспечивает удаление газов из глубоких пор |

| Срок службы покрытия | Значительно увеличивает долговечность и прочность межслойного соединения |

Максимизируйте производительность вашего покрытия с KINTEK

Обеспечьте структурную целостность ваших передовых покрытий с помощью прецизионно разработанных термических решений. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает современные вакуумные, муфельные и трубчатые системы, а также специализированные CVD-системы, разработанные для удовлетворения строгих требований процессов высоковакуумной дегазации и осаждения.

Независимо от того, работаете ли вы с композитами HfO2/Ir или другими высокоэффективными материалами, наши настраиваемые лабораторные высокотемпературные печи обеспечивают стабильные циклы медленного нагрева, необходимые для устранения микропористого газовыделения и улучшения адгезии.

Готовы оптимизировать термические процессы в вашей лаборатории? Свяжитесь с KINTEK сегодня, чтобы обсудить ваши уникальные потребности проекта с нашими экспертами.

Визуальное руководство

Ссылки

- Junyu Zhu, Xuxiang Zhang. Oxidation Resistance of Ir/HfO2 Composite Coating Prepared by Chemical Vapor Deposition: Microstructure and Elemental Migration. DOI: 10.3390/coatings14060695

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки с вакуумной термообработкой

Люди также спрашивают

- Почему вакуумные печи незаменимы в современном производстве? Достижение превосходной чистоты и характеристик материалов

- Каковы преимущества графитовой печи? Достижение непревзойденной высокотемпературной производительности

- Каково техническое значение среды высокого вакуума? Достижение идеальных результатов пайки нержавеющей стали

- Как вакуумные печи используются в аэрокосмической промышленности? Повышение безопасности и производительности в авиации

- Как аргон и азот защищают образцы в вакуумных печах? Оптимизируйте свой термический процесс с помощью правильного газа

- Что такое вакуумная печь непрерывного действия и чем она отличается от традиционных камерных печей? Повысьте эффективность своего крупносерийного производства

- Почему термопары в вакуумных печах с высокой температурой имеют ограниченный срок службы? Узнайте, как продлить срок службы датчика

- Зачем нужна система водяного охлаждения в вакуумной печи? Обеспечение безопасности и производительности в высокотемпературных процессах