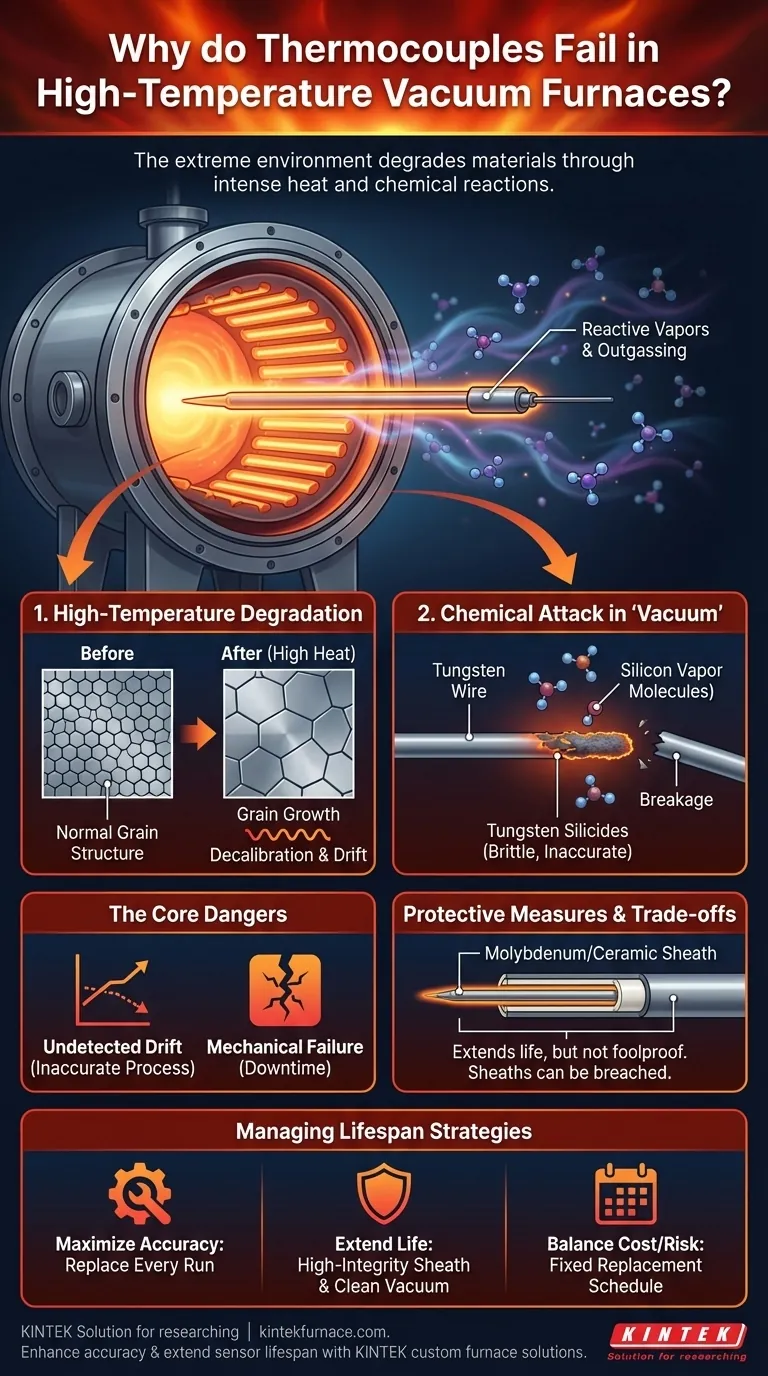

Короче говоря, срок службы термопар в вакуумных печах с высокой температурой ограничен, потому что сама экстремальная среда вызывает деградацию материалов датчика. Сочетание сильного тепла и химических реакций с остаточными парами в вакууме приводит к изменению физических и электрических свойств металлических проводов термопары, что вызывает неточные показания и, в конечном итоге, механический отказ.

Основная проблема заключается в том, что вакуумная печь не является пустым инертным пространством. При экстремальных температурах «вакуум» содержит атмосферу с низким давлением и высокой химической активностью, создаваемую дегазацией из компонентов печи и самой заготовки, которая активно воздействует на термопару.

Основные механизмы отказа термопары

Чтобы управлять сроком службы датчика, вы должны сначала понять различные силы, действующие против него внутри печи. Отказ редко происходит по одной причине, а скорее из-за сочетания термической и химической деградации.

Деградация при высоких температурах

Даже в идеальной инертной среде сильный нагрев является главным врагом. Высокие температуры вызывают рост и изменение зернистой структуры металлических проводов термопары.

Этот процесс, известный как рост зерна, изменяет характеристики термоэлектрического напряжения металла. В результате датчик становится неточным — это явление называется декалибровкой или дрейфом. Датчик может по-прежнему показывать показания, но они будут неверными.

Роль «вакуума»

Распространенное заблуждение состоит в том, что вакуум пуст. В действительности это среда с очень низким давлением, содержащая молекулы, которые дегазировались из изоляции печи, нагревательных элементов и обрабатываемого изделия.

При высоких температурах эта дегазация усиливается, создавая динамическую атмосферу из различных элементов. Эта атмосфера, хотя и имеет низкое давление, достаточно горяча, чтобы активно реагировать с материалами термопары.

Химическое воздействие технологических паров

Многие высокотемпературные процессы, такие как пайка или спекание, выделяют летучие элементы. Эти элементы становятся парами, которые напрямую воздействуют на термопару.

Например, процесс, включающий материалы, содержащие кремний, создает кремниевую атмосферу. Аналогичным образом, процессы могут выделять пары алюминия, хрома или углерода, каждый из которых может вступать в реакцию со сплавами термопары.

Реакция вольфрама с кремнием

Термопары вольфрам-рениевые (тип С) часто используются в этих печах, поскольку они могут выдерживать температуры до 2320°C. Однако они очень подвержены химическому воздействию.

Как указано в документации печи, кремниевая атмосфера особенно разрушительна для вольфрама. При высоких температурах пары кремния реагируют с вольфрамовыми проводами, образуя силициды вольфрама. Эти новые соединения хрупкие и имеют совершенно иные термоэлектрические свойства, что вызывает быструю декалибровку и разрушение, часто всего за несколько термических циклов.

Понимание компромиссов

Использование этих чувствительных приборов в таких суровых условиях является преднамеренным инженерным компромиссом. Ограничения принимаются, потому что альтернативы часто отсутствуют или непрактичны для достижения желаемых технологических температур.

Почему используются материалы, подверженные поломке?

Мы используем такие материалы, как вольфрам-рениевые сплавы, потому что они являются одними из немногих вариантов, способных измерять температуры выше точки плавления более распространенных платино-родиевых термопар (типов S, R и B).

Короткий срок службы — это известная цена за получение температурных данных в диапазоне от 1600°C до 2300°C. Выбор стоит не между датчиком с длительным сроком службы и датчиком с коротким сроком службы, а между датчиком с коротким сроком службы и отсутствием датчика вообще.

Опасность дрейфа датчика

Полный отказ, при котором термопара ломается, очевиден. Более опасной проблемой является необнаруженный дрейф.

По мере химической деградации термопары ее показания становятся все менее точными. Если это не обнаружить, ваш процесс будет работать при неправильной температуре, что может привести к потере миллионов долларов в виде бракованной продукции. Вот почему понимание ожидаемого срока службы имеет решающее значение для контроля процесса.

Защитные чехлы — не идеальное решение

Термопары часто защищены чехлом из молибдена, тантала или керамики, такой как оксид алюминия. Хотя эти чехлы обеспечивают барьер, они не являются абсолютно надежными.

При экстремальных температурах сами чехлы могут стать пористыми или вступать в реакцию с технологической атмосферой. После нарушения герметичности реактивные пары быстро разрушат термопару внутри. Чехол продлевает срок службы, но не обеспечивает иммунитета.

Как применить это к вашему процессу

Ваша стратегия управления сроком службы термопары должна напрямую соответствовать вашим эксплуатационным приоритетам.

- Если ваш основной акцент делается на максимальную точность и повторяемость процесса: Используйте новую термопару для каждого критического высокотемпературного цикла и рассматривайте ее как расходную часть процесса.

- Если ваш основной акцент делается на продление срока службы датчика: Используйте высокогерметичный защитный чехол (например, молибденовый или танталовый), обеспечьте чистый, глубокий вакуум для минимизации остаточных газов и избегайте прямой видимости между термопарой и материалами, известными агрессивной дегазацией.

- Если ваш основной акцент делается на баланс затрат и риска: Установите фиксированный график замены на основе данных вашего конкретного процесса, заменяя термопары после определенного количества циклов или часов, независимо от того, вышли ли они из строя.

Понимая эти механизмы отказа, вы можете перейти от реагирования на сбои датчиков к проактивному управлению ими для более надежной и стабильной работы печи.

Сводная таблица:

| Причина отказа | Влияние на термопару | Профилактика/Смягчение последствий |

|---|---|---|

| Рост зерна при высокой температуре | Декалибровка и дрейф показаний | Используйте высокотемпературные сплавы, такие как вольфрам-рениевые |

| Химическое воздействие дегазированных паров (например, кремния) | Образование хрупких соединений, поломка | Используйте защитные чехлы (например, молибденовые, из оксида алюминия) |

| Вакуумная среда с реактивными элементами | Ускоренная деградация и неточность | Обеспечьте глубокий вакуум и избегайте агрессивных источников дегазации |

Сталкиваетесь с отказами термопар в ваших высокотемпературных процессах? KINTEK специализируется на передовых решениях для печей, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Благодаря нашим сильным возможностям в области НИОКР и собственному производству мы предлагаем глубокую кастомизацию для точного удовлетворения уникальных потребностей вашей лаборатории, повышая точность и продлевая срок службы датчиков. Свяжитесь с нами сегодня, чтобы оптимизировать работу вашей печи и сократить время простоя!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов