В современном производстве вакуумные печи незаменимы, поскольку они обеспечивают исключительно чистую и контролируемую среду для высокотемпературной обработки материалов. Удаляя атмосферу, эти печи предотвращают окисление и загрязнение, что позволяет создавать компоненты с превосходной прочностью, чистотой и эксплуатационными характеристиками, которые просто недостижимы при использовании традиционных методов.

Основная ценность вакуумной печи заключается не в самом вакууме, а в идеальном контроле, который он обеспечивает. Устраняя реактивные газы, такие как кислород, производители могут управлять материалами на химическом уровне, гарантируя, что конечный продукт соответствует самым строгим спецификациям без деградации.

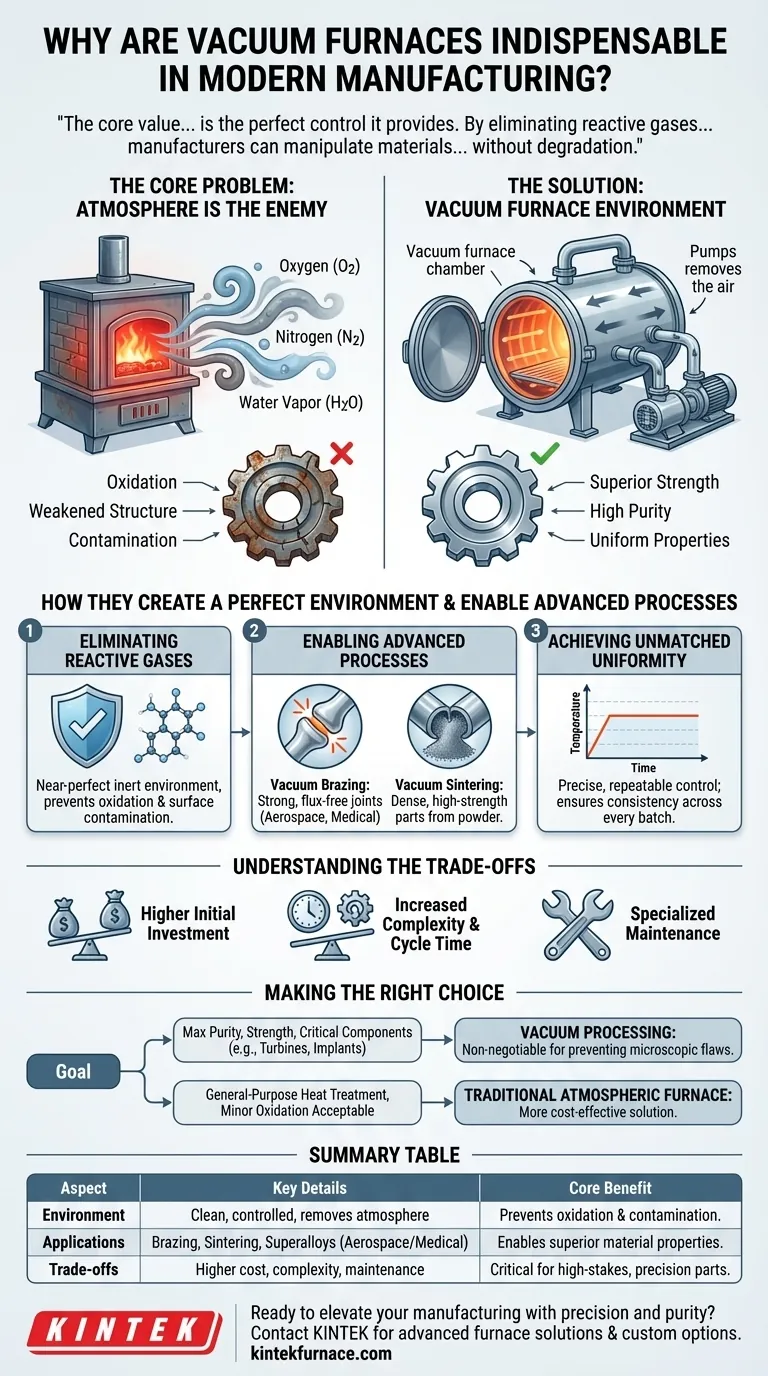

Основная проблема: почему атмосфера — враг высокотемпературной обработки

Чтобы понять ценность вакуума, мы должны сначала осознать проблему, которую он решает. При высоких температурах окружающий нас воздух становится значительным источником загрязнения для большинства металлов и сплавов.

Угроза окисления и загрязнения

При нагревании материалы становятся высокореактивными. Кислород, азот и водяной пар, присутствующие в обычной атмосфере, вступают в реакцию с поверхностью детали.

Это приводит к окислению (подобно ржавчине), обезуглероживанию (потере углерода, что ослабляет сталь) и образованию других нежелательных поверхностных слоев, которые компрометируют механические свойства и целостность материала.

Ограничения традиционных печей

Традиционные печи, работающие в нормальной атмосфере, не могут предотвратить эти реакции. Хотя некоторые используют инертные газы для вытеснения кислорода, этот метод часто бывает несовершенным и не может обеспечить уровень чистоты, необходимый для критически важных применений.

Любые остаточные реактивные газы могут вызвать микроскопические дефекты, которые становятся основными точками отказа в высокопроизводительных компонентах.

Как вакуумные печи создают идеальную среду для обработки

Вакуумная печь работает путем откачки почти всего воздуха из герметичной камеры перед началом нагрева. Эта фундаментальная разница открывает несколько ключевых преимуществ.

Устранение реактивных газов

Основное преимущество заключается в создании почти идеально инертной среды. При отсутствии кислорода или водяного пара для реакции материалы можно нагревать до экстремальных температур без опасения окисления или поверхностного загрязнения.

Это сохраняет химический состав основного материала, гарантируя, что его свойства — такие как твердость, предел прочности и сопротивление усталости — будут реализованы в полной мере.

Обеспечение передовых процессов

Эта чистая среда является предпосылкой для сложных производственных технологий. От нее зависят такие процессы, как высокотемпературная пайка, спекание и создание суперсплавов.

Вакуумная пайка, например, создает невероятно прочные и чистые соединения между деталями без использования коррозионных флюсов, что важно для аэрокосмической и медицинской техники. Вакуумное спекание сплавляет порошковые металлы в плотные, высокопрочные детали, которые невозможно изготовить иными способами.

Достижение непревзойденной однородности и контроля

Современные вакуумные печи обеспечивают исключительную однородность температуры и точный, повторяемый контроль над циклами нагрева и охлаждения.

Это гарантирует, что каждая деталь в партии и каждая партия с течением времени подвергается абсолютно одинаковой обработке. Эта согласованность имеет решающее значение в таких отраслях, как аэрокосмическая и здравоохранение, где даже незначительные отклонения недопустимы.

Понимание компромиссов

Хотя вакуумные печи мощны, они не являются решением для каждого применения. Их преимущества сопряжены с четкими и важными компромиссами.

Более высокие первоначальные инвестиции

Вакуумные печи — это сложные системы со сложными насосами, системами управления и конструкцией камеры. Это приводит к значительно более высоким первоначальным капитальным затратам по сравнению с традиционными атмосферными печами.

Увеличение сложности процесса и времени цикла

Эксплуатация вакуумной печи требует больше технических знаний. Процесс откачки камеры до необходимого уровня вакуума увеличивает время каждого цикла, что может повлиять на общую пропускную способность при крупносерийном производстве.

Требования к обслуживанию

Вакуумные насосы высокого разрежения, уплотнения и приборы, которые делают эти печи эффективными, также требуют тщательного и специализированного обслуживания для обеспечения их правильной работы и предотвращения утечек.

Выбор правильного решения для вашего применения

Решение об использовании вакуумной печи должно определяться конечной целью производимой детали.

- Если ваш основной фокус — максимальная чистота и прочность материала (например, турбины аэрокосмической техники, медицинские имплантаты): Вакуумная обработка является обязательной, поскольку это единственный способ предотвратить микроскопические дефекты, которые могут привести к катастрофическому отказу.

- Если ваш основной фокус — соединение сложных, критически важных компонентов без загрязнения: Вакуумная пайка является превосходным методом для создания прочных, герметичных соединений, не содержащих флюса.

- Если ваш основной фокус — общая термообработка, при которой допустимо незначительное поверхностное окисление: Традиционная атмосферная печь может быть более экономичным решением.

В конечном счете, овладение контролируемой средой вакуумной печи — ключ к раскрытию полного потенциала современных материалов.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Основное преимущество | Обеспечивает чистую, контролируемую среду для предотвращения окисления и загрязнения, что обеспечивает превосходную прочность и чистоту материалов. |

| Ключевые применения | Высокотемпературная пайка, спекание, производство суперсплавов для аэрокосмической техники, медицинских устройств и критически важных компонентов. |

| Компромиссы | Более высокая начальная стоимость, повышенная сложность процесса и времени цикла, а также необходимость в специализированном обслуживании. |

| Идеальные сценарии использования | Жизненно необходимы для максимальной чистоты и прочности (например, турбины, имплантаты), не загрязняющей пайки; не подходят для общей термообработки, где допустимо окисление. |

Готовы поднять ваше производство на новый уровень с помощью точности и чистоты? Используя выдающиеся исследования и разработки и собственное производство, KINTEK предлагает разнообразным лабораториям передовые решения на базе высокотемпературных печей. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими широкими возможностями глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи могут улучшить вашу обработку материалов и обеспечить непревзойденную производительность для ваших критически важных применений!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности