Точный контроль температуры является катализатором целостности материала. Для эффективного отверждения композитных термопрокладок промышленная печь должна поддерживать температуру 120°C в течение восьми часов, чтобы обеспечить специфическую химическую реакцию, известную как гидросилилирование, катализируемое платиной. Этот расширенный температурный диапазон преобразует жидкие силоксановые мономеры в стабильную, высокопроизводительную полимерную сеть, обеспечивающую как структурную долговечность, так и эффективную теплопередачу.

Восьмичасовой цикл отверждения при 120°C — это контролируемый химический процесс, предназначенный для создания плотной, сшитой полимерной сети. Эта точная термическая обработка оптимизирует связь между матрицей и теплопроводящими наполнителями, гарантируя, что готовая прокладка соответствует строгим стандартам механических свойств и теплопроводности.

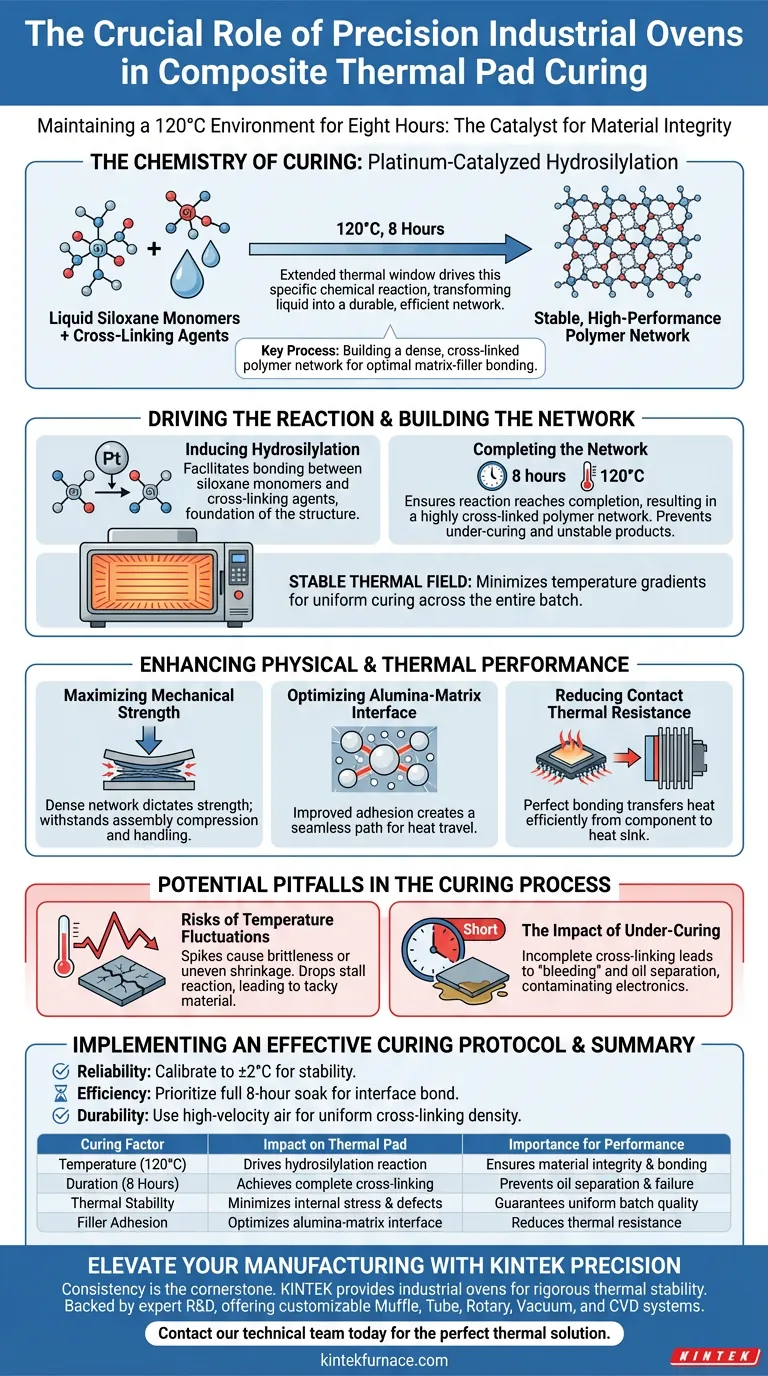

Химия отверждения

Стимулирование реакции гидросилилирования

Основная цель постоянной температуры — вызвать реакцию гидросилилирования, катализируемую платиной. Этот химический процесс облегчает связь между силоксановыми мономерами и сшивающими агентами, что является основой структуры термопрокладки.

Создание сшитой сети

Поддержание температуры 120°C в течение полных восьми часов гарантирует, что реакция завершится, в результате чего образуется высоко сшитая полимерная сеть. Без этой конкретной продолжительности материал может остаться «недоотвержденным», что приведет к мягкому или нестабильному продукту, который выйдет из строя в эксплуатации.

Обеспечение стабильного теплового поля

Промышленные печи необходимы, поскольку они обеспечивают стабильное тепловое поле, минимизирующее температурные градиенты. Равномерное распределение тепла необходимо для обеспечения того, чтобы вся партия термопрокладок отверждалась с одинаковой скоростью, предотвращая внутренние напряжения или локальные дефекты.

Улучшение физических и тепловых характеристик

Максимизация механической прочности

Плотность сшитой сети напрямую определяет механическую прочность конечной термопрокладки. Полностью отвержденная сеть позволяет прокладке выдерживать сжатие и обращение во время сборки электронных компонентов без разрывов или потери формы.

Оптимизация интерфейса между оксидом алюминия и матрицей

Термопрокладки часто содержат частицы оксида алюминия для повышения теплопроводности. Восьмичасовое отверждение улучшает адгезию между этими частицами и силоксановой матрицей, создавая бесшовный путь для прохождения тепла через материал.

Снижение контактного теплового сопротивления

Улучшенная адгезия интерфейса напрямую влияет на производительность, снижая контактное тепловое сопротивление. Когда матрица и частицы оксида алюминия идеально связаны, прокладка может более эффективно передавать тепло от компонента к радиатору.

Потенциальные подводные камни в процессе отверждения

Риски колебаний температуры

Если температура опускается ниже 120°C, реакция гидросилилирования может замедлиться, что приведет к липкому или слабому материалу. И наоборот, скачки температуры могут вызвать охрупчивание полимера или привести к неравномерной усадке, что нарушит плоский профиль прокладки.

Влияние недоотверждения

Сокращение восьмичасового окна — распространенная ошибка, приводящая к неполному сшиванию. Это часто приводит к «вытеканию» или разделению масла со временем, что может загрязнить чувствительные электронные схемы и привести к преждевременному выходу компонента из строя.

Внедрение эффективного протокола отверждения

Руководство по успеху

Чтобы гарантировать, что ваши термопрокладки соответствуют необходимым эксплуатационным характеристикам, процесс отверждения должен рассматриваться как критический производственный этап, а не как второстепенная задача.

- Если ваш основной приоритет — долгосрочная надежность: Убедитесь, что печь откалибрована для поддержания точности ±2°C, чтобы гарантировать стабильность полимерной сети.

- Если ваш основной приоритет — тепловая эффективность: Уделите приоритетное внимание полному восьмичасовому выдерживанию для максимального соединения интерфейса между наполнителями из оксида алюминия и матрицей.

- Если ваш основной приоритет — механическая прочность: Убедитесь, что плотность сшивки равномерна по всей партии, используя печь с высокоскоростной циркуляцией воздуха.

Постоянство тепловой среды — единственный способ гарантировать, что композитная термопрокладка будет надежно работать в условиях высоких нагрузок в электронных приложениях.

Сводная таблица:

| Фактор отверждения | Влияние на термопрокладку | Важность для производительности |

|---|---|---|

| Температура (120°C) | Стимулирует гиросилилирование, катализируемое платиной | Обеспечивает целостность материала и химическую связь |

| Продолжительность (8 часов) | Достигает полной плотности сшивки | Предотвращает разделение масла и механические отказы |

| Термическая стабильность | Минимизирует внутренние напряжения и дефекты | Гарантирует равномерное качество партии и теплопроводность |

| Адгезия наполнителя | Оптимизирует интерфейс между оксидом алюминия и матрицей | Снижает тепловое сопротивление для лучшей теплопередачи |

Повысьте качество своего производства с KINTEK Precision

Постоянство — краеугольный камень высокопроизводительного композитного отверждения. KINTEK предлагает промышленные печи ведущих производителей, разработанные для поддержания строгой термической стабильности, необходимой для восьмичасовых циклов отверждения.

Опираясь на экспертные исследования и разработки, а также на производственные мощности, KINTEK предлагает системы муфельные, трубчатые, роторные, вакуумные и CVD, а также специализированные лабораторные высокотемпературные печи — все полностью настраиваемые в соответствии с вашими конкретными профилями нагрева и потребностями в материалах.

Не позволяйте колебаниям температуры ставить под угрозу надежность вашего продукта. Свяжитесь с нашей технической командой сегодня, чтобы найти идеальное термическое решение для вашей лаборатории или производственной линии.

Визуальное руководство

Ссылки

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1200℃ муфельная печь для лаборатории

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

Люди также спрашивают

- Как использование углекислого газа и расходомера влияет на физическую активацию биоугля? Развитие пор

- Почему в исследованиях фазового равновесия требуется предварительный плав? Сбросьте образец для точных результатов

- Чем отличаются условия обработки кристаллов Nb1+xSe2 методами CVT и hPLD? Исследование равновесного и динамического роста

- Почему точный контроль температуры нагревательной подложки имеет решающее значение при распылительной пиролизе FTO? Максимизация качества пленки

- Какова важность использования вакуумной сушильной печи для аккумуляторных электродов из MoS2/rGO? Максимизация производительности аккумулятора

- Какова функция дуговой печи в приготовлении модельных сплавов алюминий-кремний? Мнение эксперта

- Какова основная функция лабораторной электрической печи при пиролизе пищевых отходов? Обеспечение точной подготовки образцов

- Какова необходимость in-situ DRIFTS при окислении формальдегида? Раскрытие механизмов каталитических реакций в реальном времени