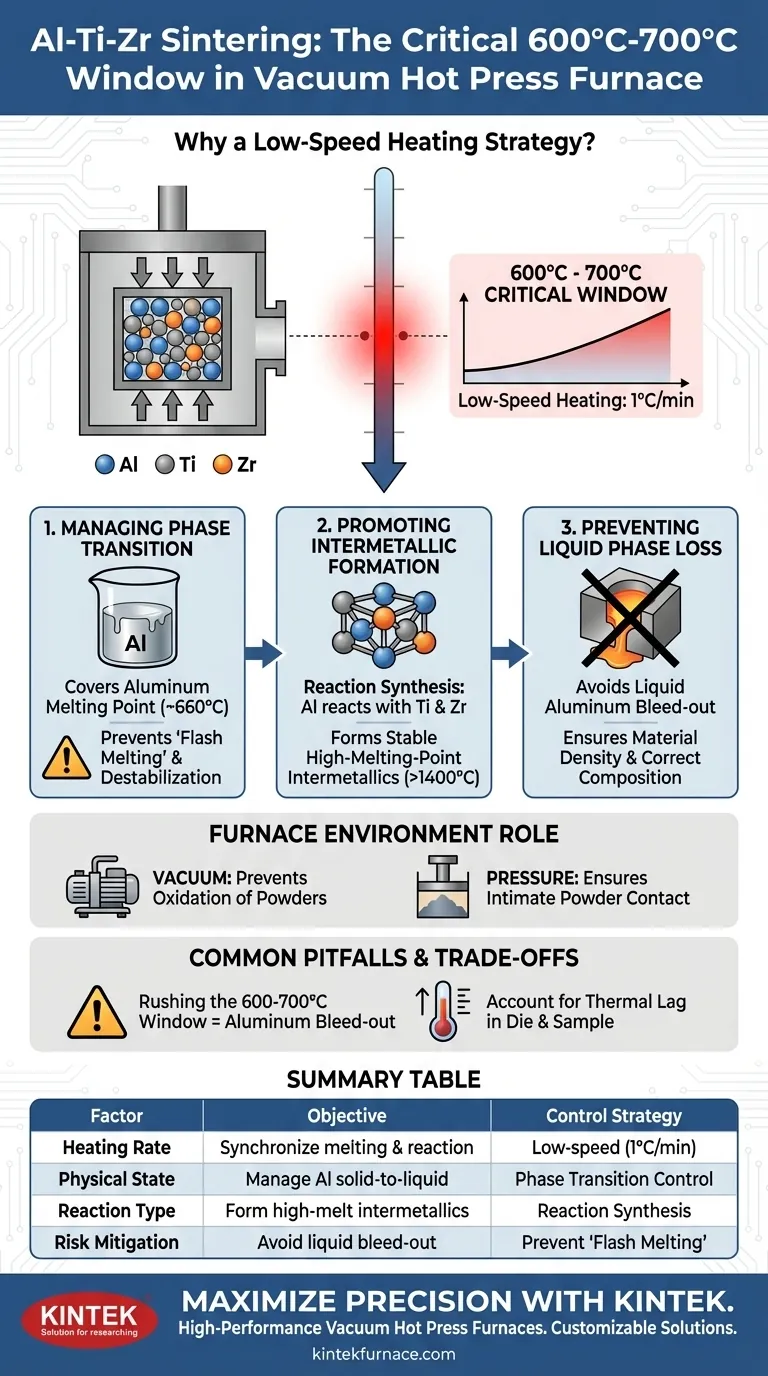

Критическое окно от 600°C до 700°C в вашем профиле нагрева напрямую соответствует точке плавления алюминия. Здесь применяется стратегия низкоскоростного нагрева для строгого контроля перехода алюминия из твердого состояния в жидкое. Снижая скорость нагрева (обычно до 1°C/мин), вы гарантируете, что расплавленный алюминий немедленно реагирует с порошками титана и циркония, образуя стабильные интерметаллиды с высокой температурой плавления, а не вытекает из матрицы в виде жидкости.

Основная цель — синхронизировать плавление алюминия с его химическим потреблением. Медленный нагрев позволяет жидкому алюминию захватываться посредством реакционного синтеза, превращая его в жаростойкие соединения (>1400°C) и предотвращая структурный коллапс, который происходит, если жидкая фаза уходит.

Механика реакционного спекания

Управление фазовым переходом

Диапазон температур от 600°C до 700°C охватывает точку плавления алюминия (примерно 660°C). В системе смешанных порошков (Al-Ti-Zr) это наиболее нестабильная стадия процесса.

Если печь проходит через этот диапазон слишком быстро, одновременно образуется большой объем жидкого алюминия. Такое "мгновенное плавление" может дестабилизировать порошковый компактит до того, как произойдут химические реакции.

Стимулирование образования интерметаллидов

Цель этой конкретной стадии нагрева — реакционный синтез. Вы хотите, чтобы алюминий реагировал с титаном и цирконием, образуя новые интерметаллические соединения.

Полученные соединения имеют значительно более высокие температуры плавления (превышающие 1400°C), чем чистый алюминий. Медленно нагревая, вы позволяете алюминию локально плавиться и немедленно реагировать, эффективно "запирая" алюминий в твердую, жаростойкую структуру.

Предотвращение потери жидкой фазы

Если скорость нагрева слишком агрессивна, кинетика реакции не успевает за процессом плавления. Это приводит к избытку непрореагировавшего жидкого алюминия.

В среде вакуумного горячего прессования этот непрореагировавший жидкий алюминий склонен вытекать из матрицы или неправильно заполнять поры. Это приводит к потере материала, отклонению химического состава и, в конечном итоге, к неудачному спеканию.

Роль среды печи

Точность программного управления

Печь вакуумного горячего прессования необходима, поскольку она позволяет программировать скорость нагрева. Это не линейный поток тепла; он требует конкретной инструкции "выдержки" или "медленного подъема" в контроллере.

Поддержание строгой скорости 1°C/мин (или аналогичной) гарантирует, что подаваемая тепловая энергия соответствует скорости реакции порошков, а не перегружает их.

Синергия вакуума и давления

В то время как контроль температуры управляет плавлением, вакуум и давление играют вспомогательные роли. Вакуумная среда предотвращает окисление чувствительных металлических порошков (особенно алюминия и титана).

Одновременно механическое давление (например, 40,8 МПа) обеспечивает тесный контакт порошков. Этот физический контакт имеет решающее значение для того, чтобы жидкий алюминий мгновенно находил частицы Ti/Zr и реагировал с ними при плавлении.

Распространенные ошибки и компромиссы

Риск спешки

Заманчиво увеличить скорость нагрева, чтобы сократить общее время цикла. Однако пропуск или спешка в окне 600-700°C является основной причиной вытекания алюминия.

Если вы видите затвердевший алюминий на вашей матрице или дне печи, или если ваша конечная деталь имеет низкую плотность и плохую стехиометрию, ваша скорость подъема в этой конкретной зоне, вероятно, была слишком высокой.

Учет тепловой инерции

Операторы должны учитывать тепловую массу матрицы и образца. Показания термопары могут незначительно отличаться от температуры в ядре образца.

Медленная скорость подъема помогает минимизировать температурный градиент между внешней и внутренней частью образца, обеспечивая равномерное протекание реакции по всему материалу, а не только на поверхности.

Сделайте правильный выбор для вашей цели

При разработке профиля спекания для композитов Al-Ti-Zr учитывайте следующее:

- Если ваш основной фокус — точность состава: строго придерживайтесь медленного подъема (1°C/мин) через точку плавления, чтобы предотвратить любую потерю фазы алюминия.

- Если ваш основной фокус — плотность материала: обеспечьте эффективное применение высокого механического давления во время этой реакционной фазы для устранения пористости по мере трансформации фаз.

- Если ваш основной фокус — эффективность цикла: оптимизируйте скорости подъема до 600°C (например, после стадии дегазации при 400°C) или после 700°C, но никогда не компрометируйте скорость в критическом окне плавления.

Успех в этом процессе зависит от того, что точка плавления алюминия рассматривается не просто как температура, которую нужно пройти, а как химическая реакция, которую нужно контролировать.

Сводная таблица:

| Фактор | Стратегия контроля 600°C - 700°C | Ключевая цель |

|---|---|---|

| Скорость нагрева | Низкая скорость (обычно 1°C/мин) | Синхронизация плавления с кинетикой реакции |

| Физическое состояние | Фазовый переход алюминия | Управление переходом из твердого состояния в жидкое |

| Тип реакции | Реакционный синтез | Образование интерметаллидов с высокой температурой плавления (>1400°C) |

| Снижение риска | Предотвращение "мгновенного плавления" | Избежание вытекания жидкого алюминия и потери материала |

| Среда | Вакуум и давление | Предотвращение окисления и обеспечение тесного контакта порошков |

Максимизируйте точность спекания с KINTEK

Не позволяйте "вытеканию алюминия" испортить ваши сложные композиции материалов. Успех в спекании Al-Ti-Zr требует оборудования, обеспечивающего непревзойденный контроль температуры и точность программирования.

Опираясь на экспертные исследования и разработки, KINTEK предлагает высокопроизводительные вакуумные печи горячего прессования, муфельные, трубчатые, роторные и CVD системы. Наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными профилями спекания и исследовательскими потребностями.

Готовы улучшить синтез материалов? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное печное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Какова конструкция вакуумной печи? Разбираем основные системы для обеспечения чистоты и производительности

- Почему точный контроль температуры является важной характеристикой вакуумной печи? Обеспечьте повторяемые, высококачественные результаты

- Как индивидуализированные вакуумные печи соответствуют специфическим требованиям процесса? Настройте вашу термообработку для максимальной эффективности

- Как тепловизоры и гибридные модели ИИ облегчают обнаружение утечек? Точность 92% в промышленных печах

- Как используются высокотемпературные вакуумные печи в научных исследованиях? Откройте для себя чистоту и контролируемый синтез материалов

- Как работает двухкамерная вакуумная печь в течение типичного цикла? Повышение эффективности и чистоты термообработки

- Какова функция вакуумной печи при нанесении покрытий TiN/MoS2? Освойте процесс отверждения для превосходной целостности пленки

- Какой температурный диапазон используется при вакуумной пайке? Достижение прочных соединений металлов без использования флюса