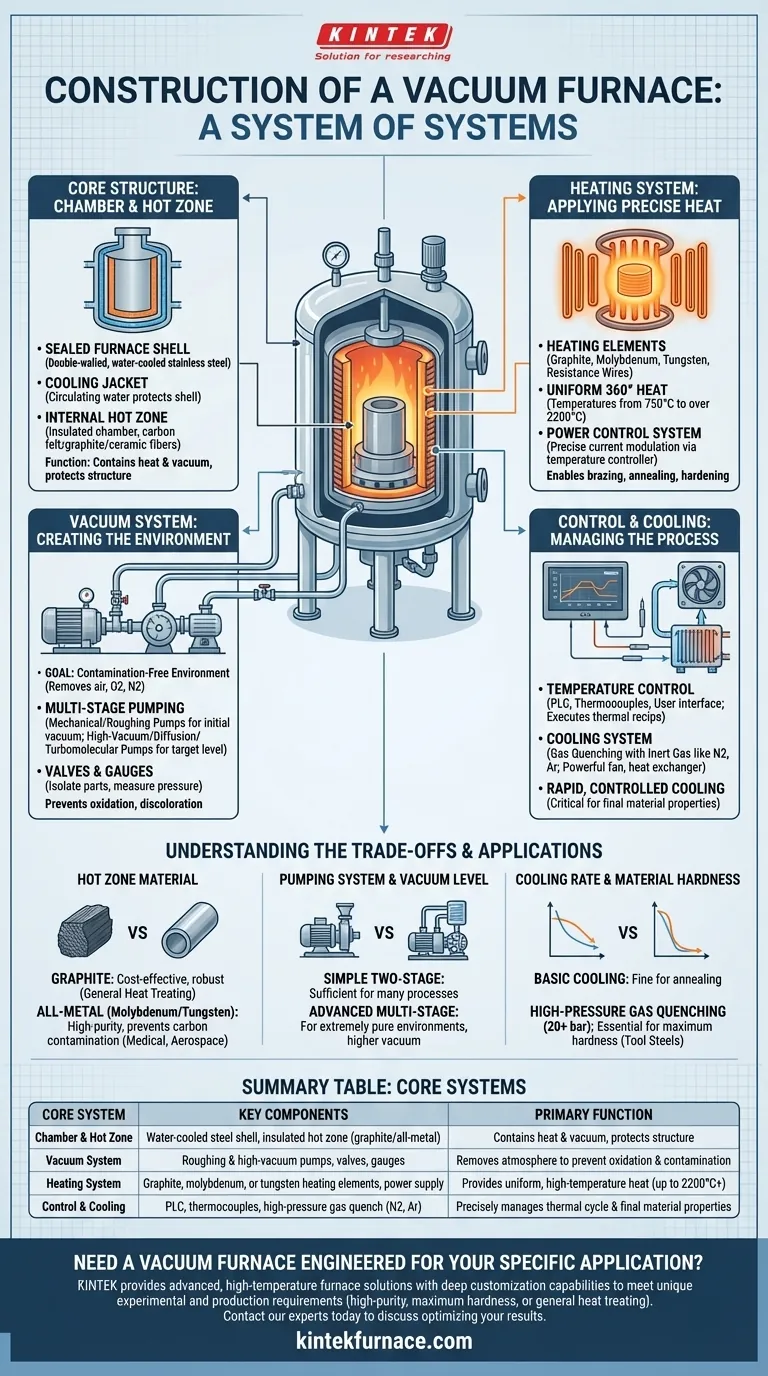

По своей сути, вакуумная печь представляет собой совокупность нескольких критически важных интегрированных систем. К ним относятся герметичная камера печи (сосуд), внутренняя система нагрева, вакуумная система для удаления атмосферы, система контроля температуры для управления термическим циклом и система охлаждения для финализации свойств материала.

Вакуумную печь лучше всего понимать не как простую печь, а как систему систем. Ее основная функция — создание строго контролируемой среды, свободной от загрязнений, путем сначала удаления атмосферных газов, а затем приложения точной тепловой энергии.

Основная структура: Камера и горячая зона

Физическая структура вакуумной печи разработана для удержания — как вакуума, так и интенсивного тепла.

Герметичный корпус печи

Внешний корпус, часто называемый вакуумной камерой или сосудом, является основным барьером для внешней атмосферы. Обычно это двухстенная конструкция, изготовленная из высокопрочной или нержавеющей стали.

Вода циркулирует между этими двойными стенками, образуя охлаждающую рубашку. Эта жизненно важная особенность поддерживает внешнюю часть корпуса печи в прохладном состоянии и защищает уплотнения, измерительные приборы и структурную целостность сосуда от экстремальных внутренних температур.

Внутренняя горячая зона

Внутри охлаждаемого сосуда находится горячая зона. Это изолированная камера, где фактически происходит нагрев. Ее цель — удерживать тепловую энергию и эффективно направлять ее на обрабатываемую деталь.

Изоляция горячей зоны изготавливается из таких материалов, как высококачественный углеродный войлок, графитовая бумага или керамические волокна. Эта изоляция предотвращает попадание сильного тепла на водоохлаждаемый корпус печи и его повреждение.

Создание вакуума: Вакуумная система

Вакуумная система — это то, что отличает вакуумную печь от любого другого типа печи. Ее единственная цель — удалить воздух и другие газы из камеры до и во время процесса нагрева.

Цель: Среда без загрязнений

Удаляя атмосферные газы — в основном кислород и азот — печь предотвращает окисление, обесцвечивание и другие поверхностные реакции, которые в противном случае произошли бы при высоких температурах. Это обеспечивает чистую, яркую обработку металлов и других материалов.

Механизм откачки

Создание высокого вакуума — это многоступенчатый процесс. Система обычно состоит из:

- Механические насосы (Форвакуумные насосы): Эти насосы выполняют начальную работу, удаляя подавляющее большинство воздуха из камеры для достижения «грубого» вакуума.

- Насосы высокого вакуума (Диффузионные или Турбомолекулярные насосы): После того как форвакуумный насос выполнил свою работу, вторичный насос берет на себя удаление оставшихся молекул и достижение заданного уровня высокого вакуума.

- Клапаны и манометры: Серия клапанов изолирует различные части системы, в то время как вакуумные манометры обеспечивают критическое измерение и обратную связь для контроля процесса.

Приложение тепла: Нагревательная система

Нагревательная система генерирует тепловую энергию, необходимую для таких процессов, как пайка, отжиг или закалка.

Нагревательные элементы

Нагревательные элементы расположены внутри горячей зоны для обеспечения равномерного, кругового нагрева рабочей нагрузки. Материал, используемый для этих элементов, зависит от максимально требуемой температуры и химической среды.

К распространенным материалам относятся графит, молибден, вольфрам или специальные резистивные провода. Они могут достигать температур от 750°C до более 2200°C (от 1382°F до 3992°F).

Система управления питанием

Эти элементы питаются от выделенной системы электропитания. Эта система, управляемая основным контроллером температуры, точно регулирует электрический ток, подаваемый на элементы, для контроля скорости нагрева и поддержания стабильной температуры.

Управление процессом: Контроль и охлаждение

Системы контроля и охлаждения отвечают за выполнение заданного термического профиля и достижение конечных свойств материала.

Система контроля температуры

Это мозг печи. Она состоит из термопар (датчиков температуры), программируемого логического контроллера (ПЛК) и пользовательского интерфейса. Она выполняет заранее запрограммированный рецепт, контролируя скорость нагрева, время выдержки (прогрев) и запуск цикла охлаждения.

Система охлаждения

Контролируемое охлаждение так же важно, как и нагрев. Современная вакуумная печь использует систему газовой закалки для быстрого охлаждения.

После цикла нагрева камера повторно заполняется под давлением инертным газом, таким как азот или аргон. Мощный вентилятор циркулирует этот газ через горячую зону и через теплообменник (обычно водоохлаждаемый), быстро и равномерно отводя тепло от обрабатываемой детали.

Понимание компромиссов

Конкретная конструкция печи включает в себя выбор, который напрямую влияет на ее производительность, стоимость и пригодность для определенных применений.

Графитовая против полностью металлической горячей зоны

Печь с графитовой горячей зоной (графитовые элементы и изоляция из углеродного войлока) является надежной и экономически эффективной рабочей лошадкой для большинства процессов термообработки.

Однако для сверхчувствительных применений или применений, требующих высокой чистоты, таких как медицинские имплантаты или аэрокосмические компоненты, требуется полностью металлическая горячая зона (с использованием молибдена или вольфрама). Такая конструкция исключает любую возможность переноса углерода от элементов печи на обрабатываемую деталь.

Вакуумная система и уровень вакуума

Требуемый уровень вакуума определяет сложность вакуумной системы. Простой двухступенчатой системы достаточно для многих процессов. Однако для применений, требующих чрезвычайно чистой среды, потребуется более сложная и дорогая многоступенчатая система с турбомолекулярными или диффузионными насосами для достижения более высокого вакуума.

Скорость охлаждения и твердость материала

Скорость процесса охлаждения является критической переменной. Печь с базовой системой охлаждения подходит для отжига. Но для процессов закалки, требующих определенных металлургических структур, система газовой закалки под высоким давлением (20 бар или выше) необходима для достижения требуемых скоростей охлаждения.

Выбор правильной конструкции для вашего применения

Идеальная конструкция печи полностью определяется вашей конечной целью.

- Если ваш основной фокус — общая термообработка (отжиг, снятие напряжений): Стандартная печь с графитовой горячей зоной и базовой двухступенчатой вакуумной системой является надежным и экономически эффективным выбором.

- Если ваш основной фокус — обработка с высокой степенью чистоты (медицинское, аэрокосмическое): Полностью металлическая горячая зона является обязательной для предотвращения загрязнения углеродом, а система высокого вакуума критически важна.

- Если ваш основной фокус — достижение максимальной твердости (инструментальные стали): Конструкция должна включать систему газовой закалки под высоким давлением, способную к быстрому контролируемому охлаждению.

Понимание того, как взаимодействуют эти основные системы, является ключом к выбору или эксплуатации вакуумной печи, которая точно соответствует вашим целям обработки материалов.

Сводная таблица:

| Основная система | Ключевые компоненты | Основная функция |

|---|---|---|

| Камера и горячая зона | Водоохлаждаемый стальной корпус, изолированная горячая зона (графит/металл) | Удерживает тепло и вакуум, защищает конструкцию |

| Вакуумная система | Форвакуумные и высоковакуумные насосы, клапаны, манометры | Удаляет атмосферу для предотвращения окисления и загрязнения |

| Нагревательная система | Графитовые, молибденовые или вольфрамовые нагревательные элементы, блок питания | Обеспечивает равномерный высокотемпературный нагрев (до 2200°C+) |

| Контроль и охлаждение | ПЛК, термопары, газовая закалка под высоким давлением (N2, Ar) | Точно управляет термическим циклом и конечными свойствами материала |

Нужна вакуумная печь, спроектированная для вашего конкретного применения?

Независимо от того, каков ваш приоритет — обработка с высокой степенью чистоты для медицинских/аэрокосмических компонентов, достижение максимальной твердости инструментальных сталей или надежная общая термообработка — точная конструкция вашей печи имеет решающее значение.

KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений. Наши глубокие возможности по индивидуальной настройке позволяют нам точно адаптировать вакуумные печи — включая материал горячей зоны, вакуумную систему и мощность охлаждения — для удовлетворения ваших уникальных экспериментальных и производственных потребностей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем создать систему вакуумной печи для оптимизации ваших результатов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня