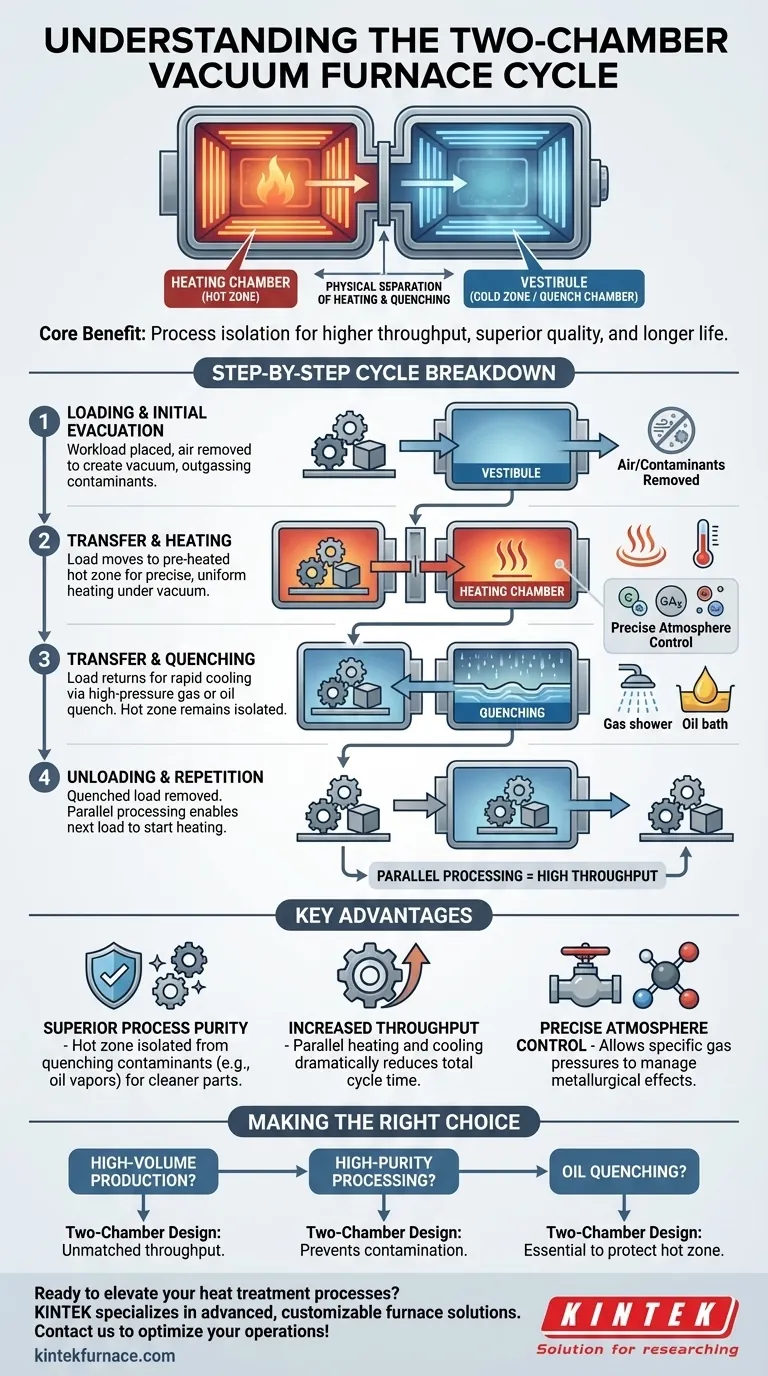

По своей сути, двухкамерная вакуумная печь работает за счет физического разделения стадий нагрева и закалки цикла термообработки. Загрузка помещается в предкамеру, из которой откачивается вакуум, после чего открывается внутренняя дверь, позволяя перенести загрузку в предварительно нагретую горячую зону. После цикла нагрева загрузка перемещается обратно в предкамеру для быстрого охлаждения (закалки) в масле или газе, в то время как нагревательная камера остается под вакуумом и при температуре, готовая к приему следующей загрузки.

Основное преимущество двухкамерной конструкции — изоляция процесса. Сохраняя чистую высокотемпературную нагревательную камеру отделенной от среды закалки, она обеспечивает более высокую производительность, превосходное качество деталей и более длительный срок службы печи по сравнению с однокамерными конструкциями.

Назначение двухкамерной конструкции

Вакуумная печь нагревает материалы в среде низкого давления для предотвращения окисления и других нежелательных химических реакций. Двухкамерная архитектура оптимизирует этот процесс, создавая специализированные зоны для нагрева и охлаждения.

Нагревательная камера (Горячая зона)

Это внутренняя камера, поддерживаемая при стабильном вакууме и высокой температуре. Ее единственная цель — подавать тепло материалу с предельной точностью и равномерностью.

Поскольку эта камера никогда не подвергается воздействию воздуха или закалочных сред, она остается исключительно чистой, предотвращая загрязнение обрабатываемой детали.

Предкамера (Холодная зона или Камера закалки)

Эта внешняя камера выполняет двойную функцию. Во-первых, она служит вакуумным шлюзом для загрузки и выгрузки деталей без нарушения вакуума в горячей зоне.

Во-вторых, она содержит систему закалки. После нагрева загрузка возвращается сюда для быстрого охлаждения с использованием либо закалочного газа высокого давления, либо путем погружения в интегрированный масляный бак.

Пошаговое описание цикла

Весь процесс автоматизирован, что обеспечивает идеальную повторяемость от одной загрузки к другой. Путь загрузки состоит из четырех отдельных этапов.

Этап 1: Загрузка и начальная откачка

Загрузка помещается в предкамеру. Внешняя дверь герметизируется, а система вакуумного насоса удаляет воздух из этой камеры. Этот этап также служит для дегазации загрузки, удаления летучих загрязнителей до того, как они попадут в безупречную горячую зону.

Этап 2: Перемещение и нагрев

Как только в предкамере достигается заданный уровень вакуума, открывается внутренняя дверь, разделяющая две камеры. Механизм передачи перемещает загрузку из предкамеры в нагревательную камеру.

Внутренняя дверь закрывается, и материал нагревается до точной температуры в течение заданного времени, что позволяет проводить такие процессы, как закалка, отжиг или вакуумное цементация.

Этап 3: Перемещение и закалка

После завершения цикла нагрева внутренняя дверь снова открывается. Загрузка быстро переносится обратно в предкамеру.

Внутренняя дверь немедленно закрывается, изолируя горячую зону. В предкамере начинается процесс закалки, где циркулирует инертный газ высокого давления или загрузка погружается в масло для достижения желаемых свойств материала.

Этап 4: Выгрузка и повторение

Пока первая загрузка охлаждается, горячая зона уже готова принять следующую загрузку, которая может находиться в процессе откачки в предкамере. Эта параллельная обработка является ключом к высокой производительности системы.

После того как закаленная загрузка остыла до безопасной температуры, давление в предкамере выравнивается до атмосферного, и готовые детали извлекаются.

Понимание ключевых преимуществ

Двухкамерная конструкция — это решение присущих ограничений однокамерных печей, но она сопряжена с собственными соображениями.

Преимущество: Превосходная чистота процесса

Наиболее существенное преимущество — изоляция горячей зоны от загрязняющих веществ от закалки. При масляной закалке пары масла остаются в предкамере и никогда не попадают в нагревательную камеру, что предотвращает накопление углерода на нагревательных элементах и изоляции. Это приводит к получению более чистых деталей и сокращению технического обслуживания печи.

Преимущество: Повышенная производительность

Поскольку процессы нагрева и закалки происходят параллельно, печь почти всегда продуктивна. В то время как одна загрузка охлаждается и выгружается, следующая уже нагревается. Это резко сокращает общее время цикла на одну загрузку по сравнению с однокамерной печью, которая должна полностью остыть перед выгрузкой.

Преимущество: Точный контроль атмосферы

Изолированная горячая зона позволяет точно контролировать атмосферу во время нагрева. Это включает использование определенных парциальных давлений газов для управления металлургическими эффектами, такими как подавление испарения хрома с поверхности инструментальных сталей при высоких температурах.

Выбор правильного варианта для вашего процесса

Выбор архитектуры печи полностью зависит от ваших эксплуатационных целей в отношении качества, объема и типа процесса.

- Если основное внимание уделяется высокообъемному производству: Возможность параллельной обработки двухкамерной печи обеспечивает непревзойденную пропускную способность для закалки, цементации и других распространенных видов термообработки.

- Если основное внимание уделяется высокочистым процессам (например, для медицинских или аэрокосмических применений): Изолированная горячая зона предотвращает загрязнение закалочными средами, обеспечивая максимально чистые детали и повторяемость процесса.

- Если основное внимание уделяется масляной закалке: Двухкамерная конструкция почти всегда требуется для защиты горячей зоны от значительного загрязнения, вызванного парами масла.

В конечном счете, двухкамерная вакуумная печь — это инженерное решение, обеспечивающее как скорость обработки, так и металлургическую точность без компромиссов.

Сводная таблица:

| Этап | Описание | Ключевые преимущества |

|---|---|---|

| Загрузка и начальная откачка | Загрузка поступает в предкамеру; воздух удаляется для создания вакуума, происходит дегазация загрязнителей. | Подготовка загрузки, предотвращение загрязнения в горячей зоне. |

| Перемещение и нагрев | Загрузка перемещается в предварительно нагретую горячую зону для точного нагрева под вакуумом. | Обеспечивает равномерный нагрев, чистоту процесса и повторяемость. |

| Перемещение и закалка | Загрузка возвращается в предкамеру для быстрой закалки газом или маслом. | Изолирует горячую зону, позволяет быструю закалку без загрязнения. |

| Выгрузка и повторение | Закаленная загрузка извлекается; следующая загрузка может обрабатываться параллельно. | Увеличивает пропускную способность, сокращает время цикла на партию. |

Готовы вывести свои процессы термообработки на новый уровень? KINTEK специализируется на передовых высокотемпературных решениях для печей, включая муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Благодаря выдающимся исследованиям и разработкам и собственному производству мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных потребностей, обеспечивая более высокую пропускную способность, превосходное качество деталей и более длительный срок службы печи. Свяжитесь с нами сегодня, чтобы обсудить, как наши двухкамерные вакуумные печи могут оптимизировать ваши операции для повышения эффективности и чистоты!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки