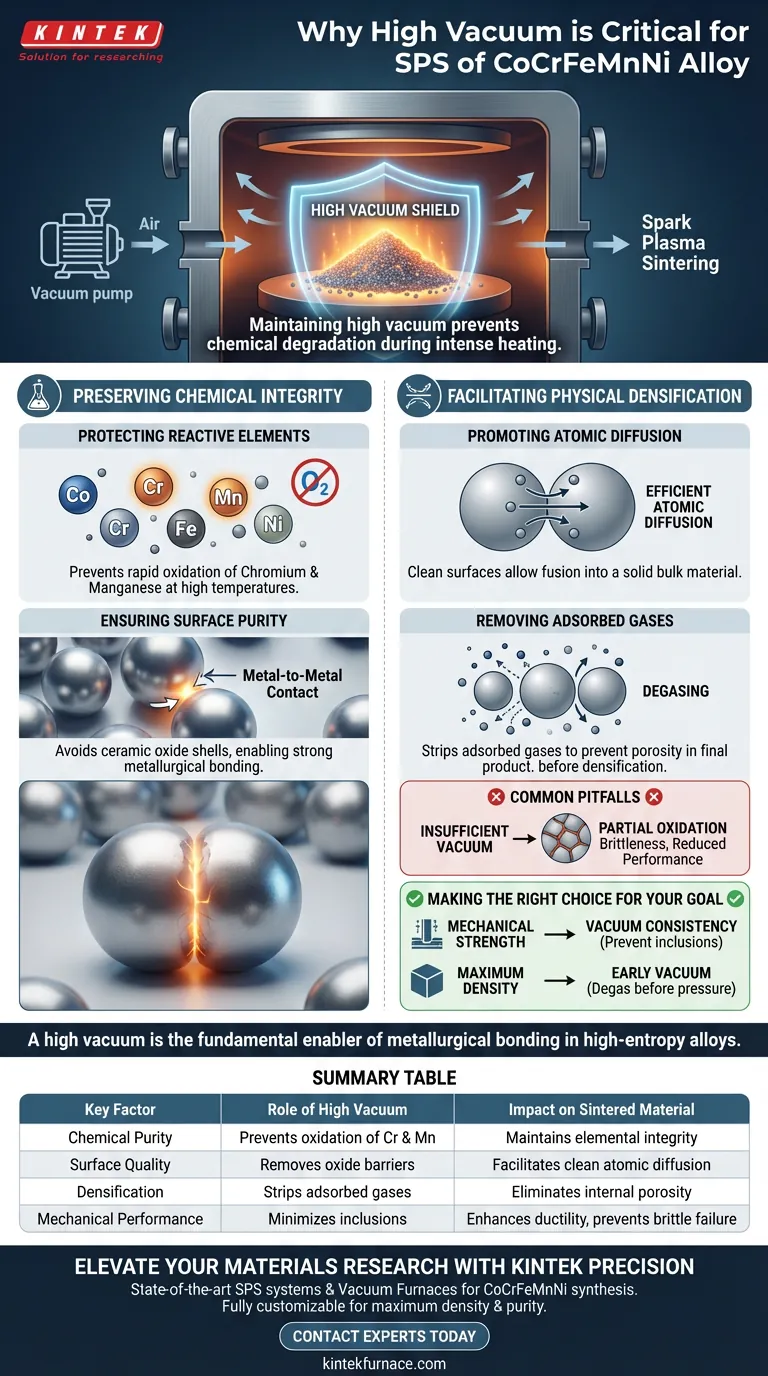

Поддержание высокого вакуума критически важно для предотвращения химической деградации порошков сплава CoCrFeMnNi во время интенсивного нагрева при искровом плазменном спекании (ИПС). Он специально предотвращает окисление таких реакционноспособных элементов, как хром и марганец, гарантируя чистоту частиц порошка. Эта среда является предпосылкой для создания чистых поверхностей, необходимых для эффективной атомной диффузии и высокой плотности материала.

Вакуум действует как критический щит для чистоты сплава, предотвращая образование оксидных слоев, которые препятствуют связыванию частиц. Без этой изоляции высокая реакционная способность компонентов сплава при температурах спекания поставила бы под угрозу как структурную целостность, так и плотность материала.

Сохранение химической целостности

Защита реакционноспособных элементов

Сплав CoCrFeMnNi содержит химически активные и очень чувствительные к кислороду элементы. Хром и марганец, в частности, склонны к быстрому окислению при воздействии высоких температур в невакуумных средах. Высокий вакуум эффективно исключает активные газы из камеры, нейтрализуя риск деградации этих элементов до оксидов.

Обеспечение чистоты поверхности

Окисление создает керамический слой вокруг частиц металлического порошка. Этот слой действует как барьер, препятствуя контакту металл-металл, необходимому для прочной металлургической связи. Поддерживая высокий вакуум, вы гарантируете, что поверхности частиц останутся металлическими и чистыми на протяжении всего процесса нагрева.

Содействие физическому уплотнению

Стимулирование атомной диффузии

ИПС полагается на атомную диффузию для слияния частиц порошка в твердый объемный материал. Эта диффузия происходит наиболее эффективно, когда поверхности частиц свободны от загрязнений и оксидов. Вакуумная среда способствует этому контакту для атомной диффузии, позволяя материалу достичь гомогенной структуры.

Удаление адсорбированных газов

Частицы порошка часто имеют адсорбированные газы на своих поверхностях или захваченные в промежутках между ними. Если эти газы не удалить перед уплотнением, они могут быть захвачены внутри конечного продукта, что приведет к пористости. Вакуум помогает удалить эти адсорбированные газы, значительно повышая плотность спеченного тела.

Распространенные ошибки, которых следует избегать

Хотя необходимость вакуума очевидна, качество этого вакуума не менее важно. Недостаточный уровень вакуума (плохое давление) может привести к «частичному окислению», когда на границах зерен образуются микроскопические оксидные включения. Это приводит к получению материала, который может выглядеть плотным, но страдает от хрупкости и снижения механических характеристик. Кроме того, неспособность поддерживать вакуум во время фазы охлаждения может привести к поверхностному окислению вновь образованного объемного материала.

Сделайте правильный выбор для достижения своей цели

Чтобы максимизировать качество вашего сплава CoCrFeMnNi, применяйте протоколы вакуумирования в соответствии с вашими конкретными целями спекания:

- Если ваш основной фокус — механическая прочность: Приоритет отдавайте постоянству вакуума, чтобы предотвратить образование оксидов на марганце и хроме, так как оксидные включения будут служить центрами зарождения трещин.

- Если ваш основной фокус — максимальная плотность: Убедитесь, что вакуум применяется на ранней стадии цикла, чтобы полностью обезгазить промежутки между частицами порошка и удалить адсорбированные слои перед тем, как высокое давление закроет поры.

Высокий вакуум — это не просто переменная процесса; это фундаментальный фактор, обеспечивающий металлургическую связь в высокоэнтропийных сплавах.

Сводная таблица:

| Ключевой фактор | Роль высокого вакуума | Влияние на спеченный материал |

|---|---|---|

| Химическая чистота | Предотвращает окисление Cr и Mn | Сохраняет элементную целостность и металлические поверхности |

| Качество поверхности | Удаляет оксидные барьеры | Способствует чистой атомной диффузии металл-металл |

| Уплотнение | Удаляет адсорбированные газы | Устраняет внутреннюю пористость для максимальной плотности |

| Механические характеристики | Минимизирует включения на границах зерен | Улучшает пластичность и предотвращает хрупкое разрушение |

Улучшите свои материаловедческие исследования с KINTEK Precision

Не позволяйте окислению поставить под угрозу ваши исследования высокоэнтропийных сплавов. KINTEK поставляет современные системы искрового плазменного спекания (ИПС) и специализированные вакуумные печи, разработанные для удовлетворения строгих требований синтеза CoCrFeMnNi.

Опираясь на экспертные исследования и разработки, а также производство, наши системы, включая муфельные, трубчатые, роторные и CVD-варианты, полностью настраиваются, чтобы гарантировать достижение максимальной плотности материала и химической чистоты в вашей лаборатории.

Готовы оптимизировать процесс спекания? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное высокотемпературное решение для ваших уникальных исследовательских потребностей.

Визуальное руководство

Ссылки

- Anna Kopeć-Surzyn, M. Madej. Influence of Tooling on the Properties of the Surface Layer in HEA Alloy Sinters Produced by the SPS Method. DOI: 10.3390/coatings14020186

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для спекания молибденовой проволоки

- Печь для спекания и пайки с вакуумной термообработкой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 9MPa воздушного давления вакуумной термообработки и спекания печь

Люди также спрашивают

- Как непрерывные печи повышают эффективность производства? Увеличьте пропускную способность и сократите расходы

- Какую пользу вакуумная закалочная печь дает в производстве инструментов? Достижение превосходной твердости и точности

- Почему герметизация критически важна в вакуумных печах и печах с защитной атмосферой? Обеспечение качества и стабильности при высокотемпературной обработке

- Каковы преимущества вакуумной цементации по сравнению с традиционными методами цементации в атмосфере? Повысьте качество и эффективность цементации

- Каковы основные конструктивные элементы вакуумной спекательной печи? Раскройте точность высокотемпературной обработки

- Как герметизируются активные соединения в вакуумной печи? Узнайте о роли уплотнительных колец круглого сечения (O-Rings) и водяного охлаждения

- Как вакуумные печи для отжига используются в производстве солнечных элементов? Повысьте эффективность с помощью прецизионной термообработки

- Как вакуумная сушильная печь способствует созданию твердотельных электролитных пленок? Повышение плотности и чистоты пленки