В производстве солнечных элементов вакуумная печь для отжига является критически важным инструментом, используемым для термообработки кремниевых пластин в контролируемой бескислородной среде. Этот процесс фундаментально устраняет микроскопические повреждения в кристаллической структуре кремния, возникающие в процессе изготовления. Устраняя эти дефекты, отжиг напрямую улучшает электрические свойства пластины, что приводит к созданию солнечного элемента с более высокой эффективностью преобразования и большей долгосрочной стабильностью.

Основная цель вакуумного отжига состоит не в добавлении или создании, а в ремонте и очистке. Производственные процессы неизбежно создают несовершенства в кремниевой пластине; отжиг обеспечивает контролируемую тепловую энергию, необходимую для устранения этих дефектов, позволяя готовому солнечному элементу достичь своего максимального потенциала производительности.

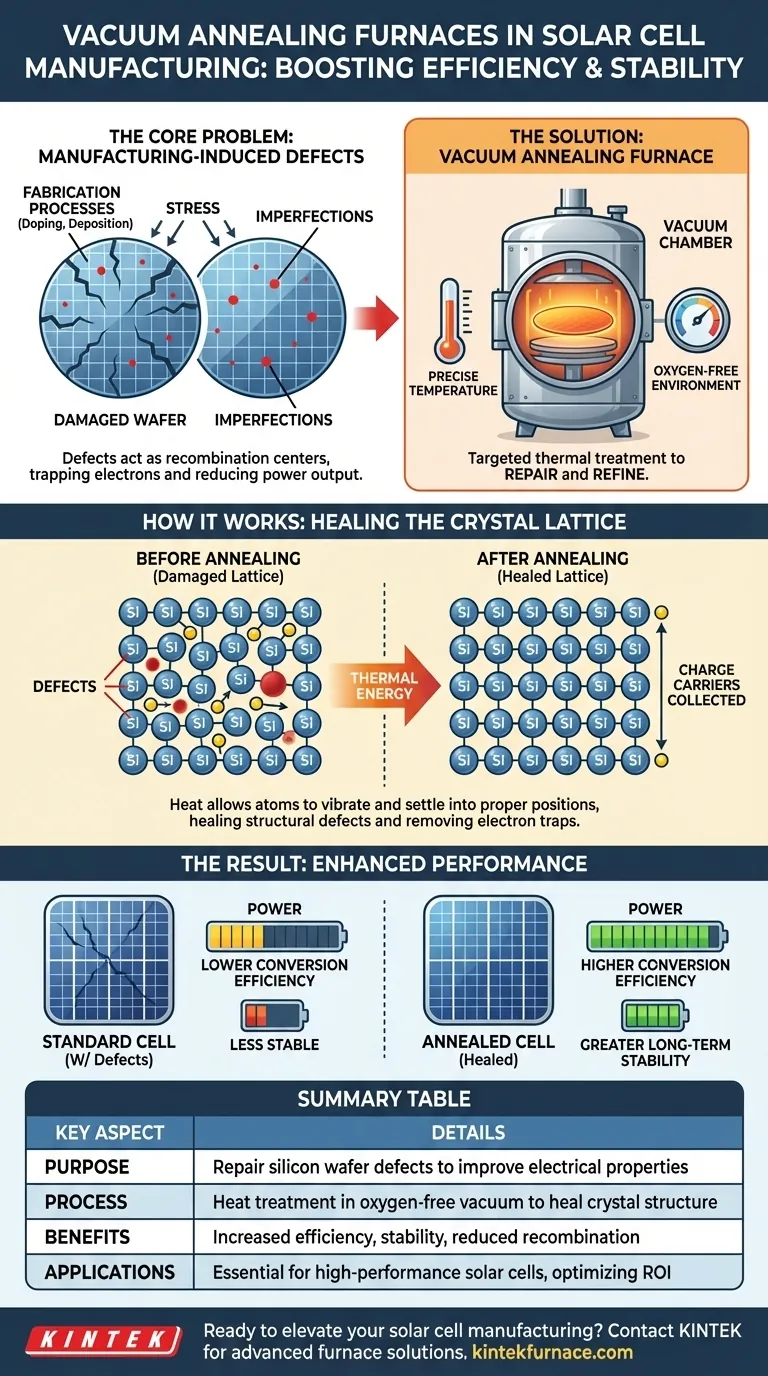

Основная проблема: Дефекты, вызванные производством

Чтобы понять, почему отжиг необходим, мы должны сначала рассмотреть несовершенства, возникающие на ранних этапах производства солнечных элементов.

Как возникают дефекты

Кремниевые пластины, используемые для солнечных элементов, проходят несколько агрессивных процессов, таких как ионная имплантация (легирование) и осаждение различных пленок.

Эти этапы, хотя и являются необходимыми, вызывают значительное напряжение и создают точечные дефекты, дислокации или примеси в высокоупорядоченной кристаллической решетке кремния.

Влияние дефектов на производительность

Каждый дефект действует как «центр рекомбинации» — ловушка, которая может захватывать электроны, генерируемые при попадании солнечного света на элемент.

Когда электрон захвачен, он не может участвовать в электрическом токе. Таким образом, широкое распространение дефектов создает серьезное узкое место, резко снижая общую выходную мощность и эффективность элемента.

Как вакуумный отжиг решает проблему

Вакуумный отжиг — это целенаправленная термическая обработка, специально разработанная для устранения этого повреждения и восстановления целостности кремниевого кристалла.

Принцип отжига

Процесс включает нагрев пластины до точной температуры, обычно ниже точки плавления кремния. Это тепло обеспечивает термическую энергию для атомов кремния.

Эта энергия позволяет атомам вибрировать и немного смещаться, давая им возможность вернуться на свои правильные, низкоэнергетические позиции в кристаллической решетке. Это эффективно «залечивает» структурные дефекты.

Критическая роль вакуума

Проведение этого процесса в вакууме является обязательным. При высоких температурах кремний очень реакционноспособен с кислородом и другими атмосферными газами.

Вакуум предотвращает взаимодействие этих загрязнителей с поверхностью пластины, что в противном случае привело бы к образованию нежелательного оксидного слоя или привнесению новых примесей, что свело бы на нет цель ремонта.

Результат: Повышенная эффективность и стабильность

После восстановления кристаллической решетки остается гораздо меньше «ловушек» для захвата электронов. Больше носителей заряда свободно собирается в виде электрического тока.

Это напрямую приводит к измеримому увеличению эффективности преобразования солнечного элемента и обеспечивает более надежную и стабильную работу на протяжении всего срока службы элемента.

Понимание альтернатив и компромиссов

Вакуумный отжиг — лишь один из нескольких этапов термообработки в производстве солнечных элементов, каждый из которых имеет свое особое назначение.

Отжиг по сравнению с другими процессами в печах

Важно отличать отжиг от других применений печей. Печи для ХОВ (химического осаждения из газовой фазы) используются для осаждения новых слоев материала на пластину, таких как антибликовые покрытия. Печи с контролируемой атмосферой могут использоваться для таких процессов, как спекание, которое соединяет металлические контакты с кремнием.

Напротив, отжиг — это этап улучшения. Его единственная цель — повысить качество существующей кремниевой пластины, а не добавлять на нее новые материалы.

Анализ затрат и выгод

Добавление этапа отжига увеличивает сложность, время и стоимость производственной линии. Это требует капиталовложений в печь и увеличивает эксплуатационные расходы на пластину.

Однако для высокоэффективных солнечных элементов эти затраты легко оправданы. Значительный прирост эффективности и увеличение выхода высококачественных элементов обеспечивают окупаемость инвестиций, которая перевешивает первоначальные расходы.

Как применить эти знания

Решение о внедрении или оптимизации процесса отжига полностью зависит от ваших производственных целей.

- Если ваша основная цель — достижение максимальной эффективности элемента: Тщательно контролируемый этап вакуумного отжига необходим для минимизации потерь на рекомбинацию и раскрытия полного электрического потенциала пластины.

- Если ваша основная цель — минимизация производственных затрат: Вы можете рассмотреть циклы отжига при более низких температурах или с меньшей продолжительностью, которые все же обеспечивают значительный прирост эффективности без максимального использования времени процесса и энергопотребления.

В конечном счете, вакуумный отжиг является важнейшим звеном, которое преобразует физически напряженную и несовершенную пластину в высокоэффективное и стабильное устройство для выработки чистой энергии.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Назначение | Устранение дефектов кремниевой пластины, вызванных производством, для улучшения электрических свойств |

| Процесс | Термообработка в бескислородном вакууме для предотвращения загрязнения и восстановления кристаллической структуры |

| Преимущества | Повышенная эффективность преобразования, большая стабильность, снижение рекомбинации электронов |

| Применение | Важно для производства высокоэффективных солнечных элементов, оптимизации выхода и рентабельности инвестиций (ROI) |

Готовы поднять производство ваших солнечных элементов на новый уровень с помощью прецизионной термообработки? Используя исключительные возможности НИОКР и собственное производство, KINTEK предлагает разнообразным лабораториям передовые высокотемпературные печные решения. Наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной возможностью глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные вакуумные печи для отжига могут повысить вашу эффективность и стабильность!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Печь с контролируемой инертной азотной атмосферой 1200℃

Люди также спрашивают

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности