В производстве инструментов вакуумная закалочная печь обеспечивает критические преимущества: значительно повышенную твердость и износостойкость при одновременном снижении деформации деталей и устранении поверхностного науглероживания. Этот контролируемый процесс гарантирует, что высокопроизводительные материалы, такие как инструментальные стали, достигают своего максимального потенциала без ущерба для точности размеров, необходимой для прецизионных компонентов.

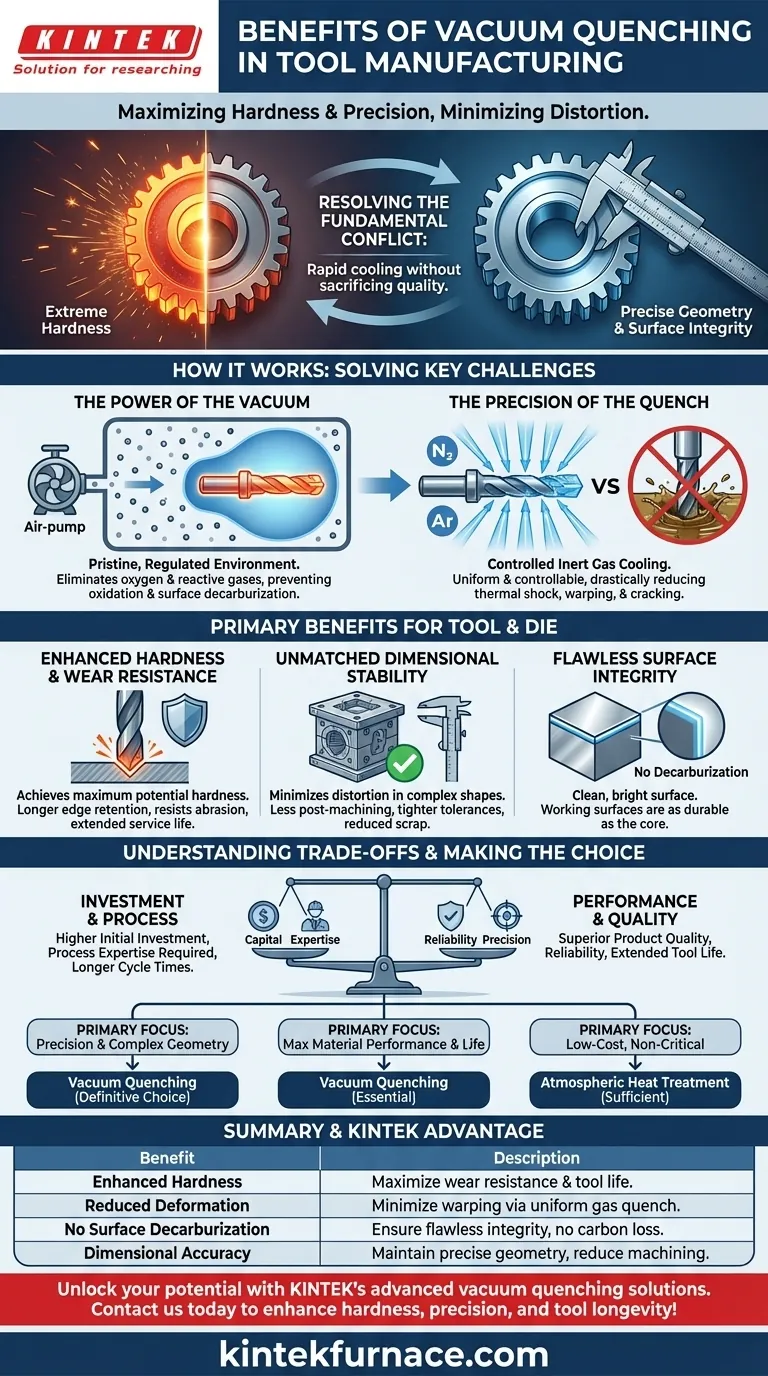

Основная ценность вакуумной закалки заключается в ее способности разрешить фундаментальный конфликт термообработки: достижение экстремальной твердости за счет быстрого охлаждения без ущерба для точной геометрии и целостности поверхности готового инструмента.

Как вакуумная закалка решает ключевые проблемы, связанные с инструментами

Традиционные методы термообработки подвергают горячий металл воздействию кислорода, что приводит к поверхностным дефектам, а менее контролируемое охлаждение может вызвать коробление деталей. Вакуумная закалочная печь решает эти проблемы, создавая чистую, строго регулируемую среду для всего процесса.

Сила вакуума

Вакуумная печь начинает работу с удаления атмосферы из нагревательной камеры. Этот, казалось бы, простой шаг имеет основополагающее значение для качества конечного инструмента.

Удаляя кислород и другие реактивные газы, процесс полностью предотвращает окисление и поверхностное науглероживание — потерю углерода с поверхности стали. Это гарантирует, что вся рабочая поверхность инструмента сохраняет свою заданную твердость и химический состав.

Точность закалки

После нагрева инструмента до критической температуры аустенитизации в вакууме печь быстро подает инертный газ высокого давления (например, азот или аргон) для его охлаждения. Это и есть «закалка».

Этот метод газовой закалки значительно более однороден и контролируем, чем погружение горячего инструмента в масло или воду. Контролируемое, равномерное охлаждение резко снижает термический шок и внутренние напряжения, которые являются основными причинами коробления, деформации и трещин.

Основные преимущества для производства штампов и пресс-форм

Для производителей пресс-форм, штампов и режущих инструментов эти технологические преимущества напрямую трансформируются в превосходное качество и надежность продукции.

Повышенная твердость и износостойкость

Быстрая, контролируемая закалка позволяет таким материалам, как быстрорежущая сталь и штамповая сталь, достигать максимальной потенциальной твердости. В результате инструменты дольше сохраняют острую кромку, устойчивы к истиранию и имеют значительно увеличенный срок службы.

Непревзойденная стабильность размеров

Минимизируя термический шок, вакуумная закалка позволяет получать инструменты с исключительной точностью размеров. Для сложных пресс-форм и штампов с замысловатыми элементами и жесткими допусками это означает меньшую необходимость в постобработке или шлифовке, что экономит время и снижает количество брака.

Безупречная целостность поверхности

Поскольку процесс происходит в вакууме, готовый инструмент выходит из печи чистым и блестящим, без поверхностного науглероживания. Режущие кромки и рабочие поверхности так же тверды и долговечны, как и основной материал, что критически важно для производительности и долговечности.

Понимание компромиссов

Хотя вакуумная закалка предлагает превосходные результаты, важно понимать ее положение по сравнению с другими методами термообработки.

Более высокие первоначальные инвестиции

Вакуумные печи — это сложное, высокотехнологичное оборудование, которое представляет собой значительные капиталовложения по сравнению с обычными атмосферными печами.

Требуется опыт работы с процессом

Достижение оптимальных результатов требует точного контроля всего цикла, включая скорости нагрева, уровни вакуума и давление закалки. Это требует более высокого уровня квалификации оператора и знаний процесса для настройки циклов под различные материалы и геометрии.

Более длительное время цикла

Процесс создания вакуума, нагрева, выдержки и газовой закалки иногда может занимать больше времени, чем старые, менее точные методы. Это может быть фактором при планировании крупносерийного производства.

Сделайте правильный выбор для вашей цели

Решение об использовании вакуумной закалки зависит от требований к производительности конечного продукта.

- Если ваша основная цель — точность и сложная геометрия: Вакуумная закалка — это окончательный выбор, поскольку ее способность минимизировать деформацию не имеет себе равных.

- Если ваша основная цель — максимальная производительность материала и срок службы инструмента: Вакуумная закалка необходима для устранения поверхностных дефектов и достижения максимально возможной твердости и износостойкости.

- Если ваша основная цель — недорогие, некритичные компоненты: Более простая атмосферная термообработка может быть достаточной, когда точность размеров и совершенство поверхности менее важны.

В конечном счете, внедрение вакуумной закалки — это инвестиция в качество и надежность, гарантирующая, что ваши инструменты будут работать именно так, как они были спроектированы.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Повышенная твердость | Обеспечивает максимальную твердость материала для улучшения износостойкости и продления срока службы инструмента. |

| Уменьшенная деформация | Минимизирует коробление и искажение за счет контролируемой, равномерной газовой закалки. |

| Отсутствие поверхностного науглероживания | Предотвращает потерю углерода с поверхности, обеспечивая безупречную целостность в бескислородных средах. |

| Точность размеров | Поддерживает точную геометрию, уменьшая необходимость в постобработке. |

Раскройте весь потенциал вашего производства инструментов с передовыми решениями KINTEK для вакуумной закалки. Используя исключительные возможности НИОКР и собственное производство, мы предлагаем разнообразные лаборатории с высокотемпературными печными системами, такими как вакуумные и атмосферные печи, а также глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы повысить твердость, точность и долговечность инструмента!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз