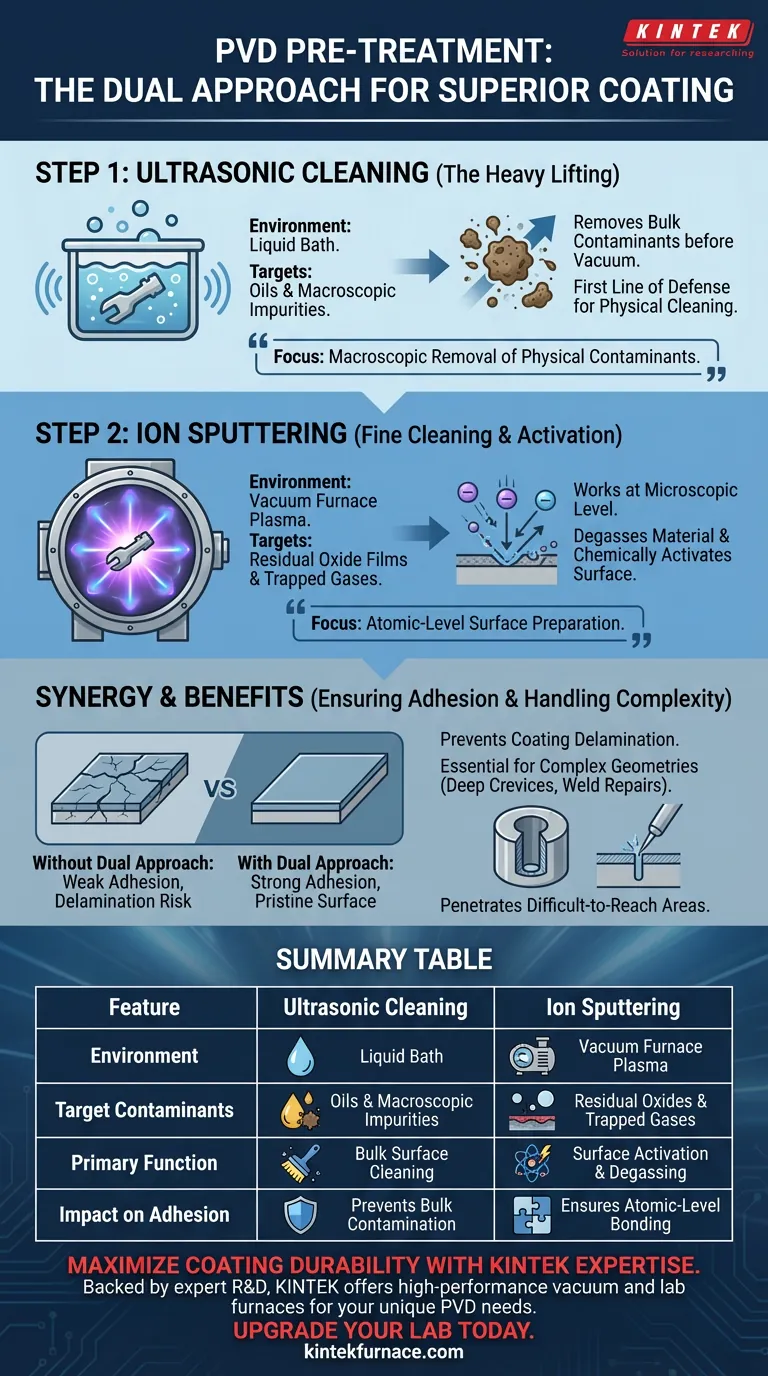

Две различные технологии очистки работают последовательно для подготовки поверхностей к физическому осаждению из паровой фазы (PVD). Во-первых, ультразвуковая очистка выполняет основную работу по удалению масел и макроскопических примесей перед нанесением покрытия на деталь. Затем ионное распыление происходит в вакуумной печи для удаления остаточных оксидных пленок, дегазации материала и химической активации поверхности для связывания.

Эффективная предварительная обработка PVD требует двойного подхода: макроскопическое удаление физических загрязнений с последующей подготовкой поверхности на атомарном уровне. Синергия между ультразвуковой очисткой и ионным распылением является определяющим фактором в достижении прочной адгезии покрытия, особенно для сложных геометрий, таких как глубокие щели или сварочные швы.

Механизмы предварительной обработки PVD

Шаг 1: Ультразвуковая очистка

Первая линия обороны на этапе предварительной обработки — это система ультразвуковой очистки.

Этот процесс предназначен для удаления более крупных, осязаемых загрязнений с заготовки. Он специально нацелен на масла и макроскопические поверхностные примеси, которые накапливаются во время производства или обращения.

Устраняя эти основные загрязнители на раннем этапе, система гарантирует, что деталь физически чиста перед входом в деликатную вакуумную среду.

Шаг 2: Ионное распыление

Как только заготовка надежно закреплена внутри вакуумной печи, ионное распыление выполняет функцию "тонкой очистки".

Этот процесс включает бомбардировку заготовки плазмой в условиях высокого вакуума.

В отличие от ультразвуковой очистки, которая нацелена на поверхностную грязь, распыление работает на микроскопическом уровне для удаления остаточных оксидных пленок.

Активация поверхности и дегазация

Помимо простой очистки, ионное распыление фундаментально изменяет состояние поверхности материала.

Процесс бомбардировки эффективно дегазирует материал, высвобождая захваченные газы, которые в противном случае могли бы нарушить вакуум или покрытие.

Одновременно он активирует поверхность, создавая высокореактивное состояние, химически готовое к приему покрытия.

Необходимость двойного подхода

Обеспечение адгезии покрытия

Основная цель объединения этих двух систем — гарантировать прочную адгезию покрытия.

Ни один из методов сам по себе недостаточен; ультразвуковая очистка не может удалить оксиды на атомарном уровне, а ионное распыление не предназначено для работы с тяжелыми маслами или крупным мусором.

Использование их в тандеме гарантирует, что подложка будет безупречной и реактивной, предотвращая отслаивание покрытия.

Работа со сложными геометриями

Этот двухэтапный протокол особенно важен при нанесении покрытий на детали со сложными элементами.

Заготовки с глубокими отверстиями, узкими щелями или сварочными швами представляют значительные трудности при очистке.

Комбинация проникновения жидкости при ультразвуковой очистке и бомбардировки плазмой на основе газа гарантирует тщательную подготовку даже этих труднодоступных участков.

Критические соображения и ограничения

Риск изоляции процесса

Распространенная ошибка — предположение, что один метод очистки может компенсировать другой.

Если ультразвуковая очистка пропущена, процесс ионного распыления, вероятно, не сможет удалить тяжелые поверхностные масла, что приведет к немедленному загрязнению вакуумной камеры.

И наоборот, полагаясь только на ультразвуковую очистку, остаются невидимые оксидные слои, которые действуют как барьер для адгезии и приводят к слабым покрытиям.

Эффективность в зависимости от геометрии

Хотя эта комбинация эффективна для сложных деталей, на эффективность ионного распыления могут влиять ограничения "прямой видимости" в экстремальных геометриях.

Однако плазменная среда, как правило, эффективно проникает в глубокие отверстия и щели, которых не могут достичь механическая протирка или простое ополаскивание.

Сделайте правильный выбор для вашей цели

Чтобы максимально продлить срок службы и повысить производительность ваших PVD-покрытий, вы должны убедиться, что ваш протокол предварительной обработки соответствует сложности ваших деталей.

- Если ваш основной фокус — прочность адгезии: Убедитесь, что ваш процесс включает ионное распыление для полного удаления оксидных пленок и активации поверхности перед нанесением.

- Если ваш основной фокус — сложная геометрия детали: Используйте комбинацию ультразвуковой очистки и плазменной бомбардировки для очистки глубоких отверстий, щелей и сварочных швов, которые пропускает стандартная очистка.

PVD-покрытие так же прочно, как и подготовка поверхности, предшествующая ему.

Сводная таблица:

| Характеристика | Ультразвуковая очистка | Ионное распыление |

|---|---|---|

| Среда | Жидкая ванна | Плазма в вакуумной печи |

| Целевые загрязнители | Масла и макроскопические примеси | Остаточные оксиды и захваченные газы |

| Основная функция | Очистка поверхности от основного загрязнения | Активация поверхности и дегазация |

| Влияние на адгезию | Предотвращает загрязнение основного слоя | Обеспечивает связь на атомарном уровне |

Максимизируйте долговечность покрытия с помощью экспертизы KINTEK

Не позволяйте плохой подготовке поверхности ставить под угрозу качество вашей продукции. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные вакуумные системы и лабораторные высокотемпературные печи — включая муфельные, трубчатые, роторные, вакуумные и CVD-системы — все настраиваемые для ваших уникальных потребностей в PVD и термообработке.

Независимо от того, работаете ли вы со сложными геометриями с глубокими щелями или вам требуется высокая прочность адгезии для промышленных инструментов, наша команда готова предоставить вам необходимое прецизионное оборудование.

Обновите свою лабораторию сегодня — свяжитесь с нашими специалистами здесь!

Визуальное руководство

Ссылки

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Фланец CF KF для вакуумных электродов с проходным свинцовым уплотнением для вакуумных систем

Люди также спрашивают

- Как система ВЧО при высокой температуре обеспечивает качество металл-графенного интерфейса? Мастер армирования тонких пленок

- Почему точный контроль скорости потока газа-носителя имеет решающее значение для выхода TB-MoS2? Мастерство кинетического роста в системах CVD

- Каков диапазон температур для печей CVD? От 700°C до 1950°C для точного синтеза материалов

- Какую роль играет система MOCVD с вертикальной холодной стенкой в синтезе WSe2? Экспертные мнения о эпитаксиальном росте

- Каковы преимущества использования системы CVD? Достижение точности и однородности для сложных тонких пленок

- Каково значение Химического осаждения из паровой фазы (CVD) в полупроводниковой промышленности? Откройте для себя прецизионное нанесение тонких пленок

- В какой отрасли часто используется ХОС и для какого конкретного применения? Откройте для себя его роль в производстве полупроводников и за его пределами

- Какова основная функция печи CVD для производства поликристаллического ZnS? Точное управление реакцией для инфракрасной оптики