Чтобы выбрать правильный метод нанесения покрытий, вы должны оценить свое конкретное применение с учетом нескольких критических факторов. Наиболее важные соображения включают геометрию детали, которую вы покрываете, температурный допуск материала и желаемые конечные свойства пленки, такие как ее однородность и чистота. Например, такие методы, как химическое осаждение из паровой фазы (CVD), известны своей превосходной однородностью, но работают при очень высоких температурах, что может быть неприемлемо для некоторых материалов.

Выбор между методами нанесения покрытий заключается не в поиске «лучшего» процесса, а в понимании фундаментального компромисса. Ваше решение будет зависеть от того, требует ли ваше применение однородного, конформного покрытия химического процесса (CVD) или универсального низкотемпературного нанесения покрытия по прямой видимости физического процесса (PVD).

Два столпа нанесения покрытий: CVD и PVD

Чтобы сделать осознанный выбор, вы должны сначала понять основное различие между двумя основными семействами процессов нанесения покрытий: химическое осаждение из паровой фазы (CVD) и физическое осаждение из паровой фазы (PVD).

Химическое осаждение из паровой фазы (CVD): Построение из газа

CVD включает введение газов-прекурсоров в камеру, содержащую нагретую подложку. На поверхности подложки происходит химическая реакция, в результате которой твердое покрытие «вырастает» атом за атомом.

Представьте это как 3D-печать с помощью молекул. Поскольку газ окружает всю деталь, CVD создает исключительно однородные и конформные покрытия, что означает, что он может равномерно покрывать детали со сложной трехмерной формой.

Физическое осаждение из паровой фазы (PVD): Перенос с твердого тела

PVD работает путем превращения твердого исходного материала («мишени») в пар, который затем проходит через вакуум и конденсируется на подложке в виде тонкой пленки. Обычно это делается с помощью таких методов, как распыление или термическое испарение.

Этот процесс больше похож на распыление атомов. Это процесс, требующий прямой видимости, что означает, что он отлично подходит для нанесения покрытий на поверхности, непосредственно обращенные к источнику, но ему трудно покрывать поднутрения или сложную внутреннюю геометрию.

Критические факторы принятия решений для вашего применения

Требования вашего конкретного проекта подтолкнут вас к одному методу в большей степени, чем к другому. Проанализируйте свои потребности по сравнению с этими четырьмя факторами.

Фактор 1: Покрытие и конформность

Основное преимущество CVD — его способность создавать высококонформные пленки. Газы-прекурсоры могут проникать в мелкие трещины и сложную геометрию, обеспечивая равномерное покрытие повсюду.

PVD, будучи методом прямой видимости, отлично подходит для нанесения покрытий на плоские или слегка изогнутые поверхности. Однако он будет давать более тонкие покрытия (или не давать покрытия вовсе) на участках, которые «затенены» от источника.

Фактор 2: Температура нанесения

Процессы CVD почти всегда требуют высоких температур (часто >600°C) для инициирования необходимых химических реакций на поверхности подложки. Это может повредить или деформировать термочувствительные материалы, такие как пластмассы, полимеры или некоторые электронные компоненты.

По сравнению с этим PVD является «холодным» процессом, работающим при гораздо более низких температурах (50–500°C). Это делает его выбором по умолчанию для нанесения покрытий на готовые изделия или теплочувствительные подложки.

Фактор 3: Свойства пленки и чистота

CVD может производить пленки, которые чрезвычайно чистые, плотные и кристаллические, часто с отличной адгезией. Качество является прямым результатом контролируемой химической реакции на поверхности.

Пленки PVD могут быть очень высокого качества, но более подвержены загрязнению из вакуумной среды. Однако PVD предлагает невероятную гибкость в нанесении широкого спектра металлов, сплавов и керамики, которые трудно или невозможно создать в рамках химических ограничений CVD.

Понимание компромиссов и логистики

Помимо основных технических различий, практические ограничения и логистические проблемы играют решающую роль в вашем окончательном решении.

Проблема прекурсоров CVD

CVD зависит от летучих газов-прекурсоров, многие из которых могут быть высокотоксичными, легковоспламеняющимися или коррозионными. Обращение, хранение и утилизация этих химикатов создают значительные проблемы с точки зрения безопасности, экологии и затрат.

Ограничение прямой видимости PVD

Основной недостаток PVD заключается в его неспособности равномерно покрывать сложные 3D-детали. Это требует либо сложных систем вращения деталей внутри камеры, либо принятия неровного покрытия.

Масштаб, пропускная способность и стоимость

PVD часто легче масштабировать для нанесения покрытий на очень большие плоские поверхности, такие как архитектурное стекло или солнечные панели. CVD может быть сложно масштабировать на большие площади при сохранении идеальной однородности. Для многих стандартных применений PVD может обеспечить более высокую пропускную способность и более низкие затраты на оборудование.

Принятие правильного выбора для вашей цели

В конечном счете, наивысший приоритет вашего применения диктует правильный метод нанесения покрытий.

- Если ваш основной фокус — нанесение покрытий на сложные 3D-структуры или внутренние поверхности: Выбирайте CVD за его непревзойденную конформность, которая обеспечивает идеально однородную толщину пленки везде.

- Если ваш основной фокус — нанесение покрытий на термочувствительные подложки, такие как полимеры или готовая электроника: Выбирайте PVD за его принципиально низкотемпературный процесс, предотвращающий повреждение нижележащей детали.

- Если ваш основной фокус — нанесение широкого спектра материалов, включая уникальные сплавы, на плоские поверхности: PVD предлагает превосходную гибкость материалов и, как правило, его легче масштабировать для применений с большой площадью.

- Если ваш основной фокус — достижение максимально возможной чистоты и плотности пленки на термически прочной подложке: CVD часто является лучшим выбором для создания почти идеальных кристаллических пленок.

Оценивая эти основные принципы, вы сможете уверенно выбрать метод нанесения покрытий, который соответствует вашим техническим целям и практическим ограничениям.

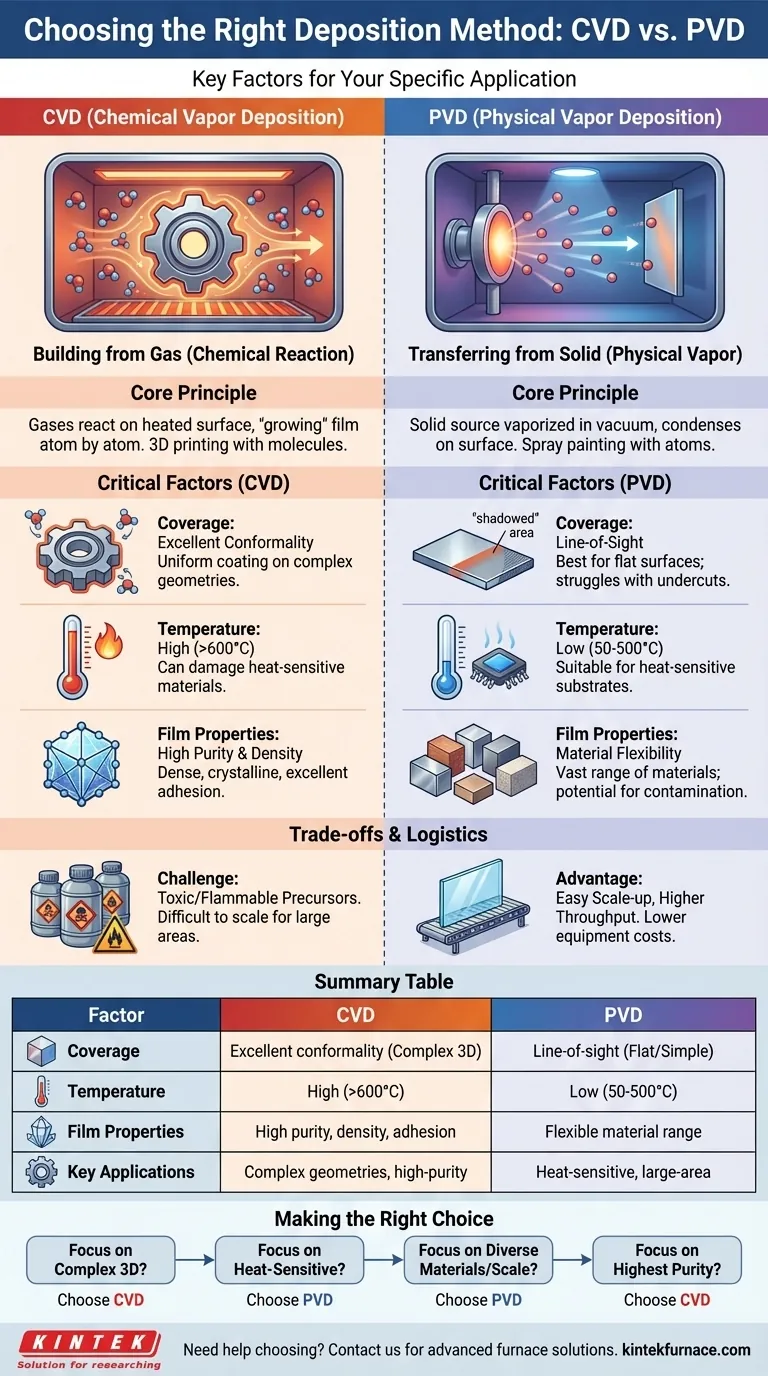

Сводная таблица:

| Фактор | CVD (Химическое осаждение из паровой фазы) | PVD (Физическое осаждение из паровой фазы) |

|---|---|---|

| Покрытие | Превосходная конформность для сложных 3D-форм | Прямая видимость; лучше всего для плоских или простых поверхностей |

| Температура | Высокая (>600°C), может повредить чувствительные материалы | Низкая (50–500°C), подходит для теплочувствительных подложек |

| Свойства пленки | Высокая чистота, плотность и адгезия | Гибкий диапазон материалов, возможно загрязнение |

| Ключевые применения | Сложная геометрия, пленки высокой чистоты | Термочувствительные подложки, покрытия больших площадей |

Испытываете трудности с выбором правильного метода нанесения покрытий для уникальных нужд вашей лаборатории? В KINTEK мы используем исключительные исследования и разработки (R&D) и собственное производство для предоставления передовых высокотемпературных печных решений, включая системы CVD/PECVD, муфельные, трубчатые, ротационные печи, а также вакуумные печи и печи с контролируемой атмосферой. Наша широкая возможность глубокой кастомизации обеспечивает точное соответствие вашим экспериментальным требованиям, помогая вам достичь оптимальных результатов нанесения покрытий. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и производительность вашей лаборатории!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов