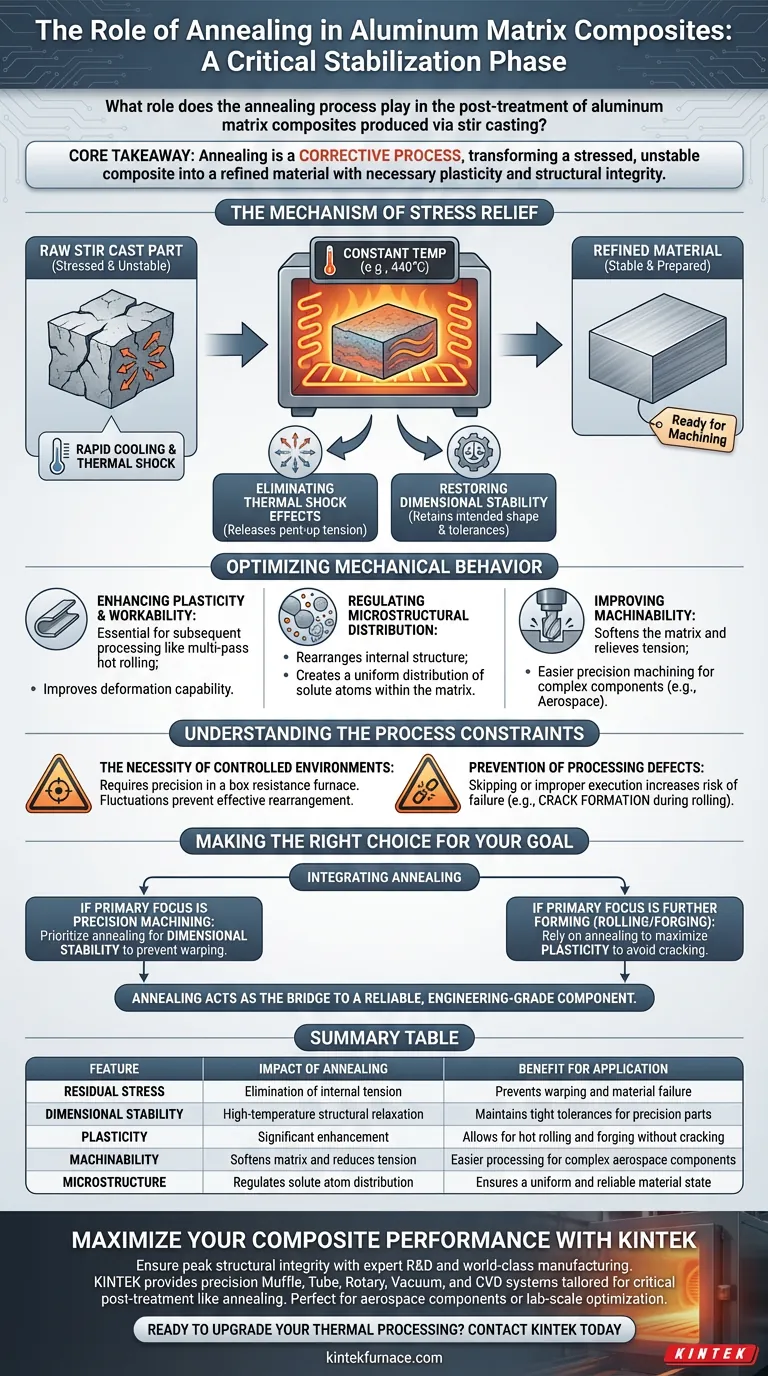

Отжиг служит критически важной фазой стабилизации в постобработке алюминиевых композитов, предназначенной для устранения остаточных напряжений, накопленных в процессе литья с перемешиванием. Подвергая композит контролируемой среде с постоянной температурой, эта термическая обработка снимает внутреннее напряжение материала, обеспечивая его размерную стабильность и физическую готовность к механической обработке или высокопроизводительным применениям.

Ключевой вывод Отжиг — это не просто нагрев; это корректирующий процесс, который нейтрализует термический шок от быстрого охлаждения. Он превращает композит из напряженного, потенциально нестабильного состояния в усовершенствованный материал с необходимой пластичностью и структурной целостностью для аэрокосмических компонентов и сложной механической обработки.

Механизм снятия напряжений

Устранение последствий термического шока

В процессе литья с перемешиванием материал подвергается интенсивному нагреву с последующим быстрым охлаждением. Эта температурная флуктуация запирает остаточные напряжения глубоко в матрице композита. Отжиг использует высокотемпературные печи для безопасного высвобождения этого накопленного напряжения.

Восстановление размерной стабильности

Если эти остаточные напряжения сохраняются, материал может непредсказуемо деформироваться или изгибаться со временем. Процесс отжига обеспечивает размерную стабильность, что означает, что компонент сохраняет свою предполагаемую форму и допуски даже под механической нагрузкой.

Оптимизация механического поведения

Повышение пластичности и обрабатываемости

Помимо снятия напряжений, отжиг значительно улучшает пластичность материала. Эта модификация необходима, если композит будет подвергаться последующей обработке, такой как многопроходная горячая прокатка.

Регулирование распределения микроструктуры

Процесс позволяет перераспределить внутреннюю микроструктуру. В частности, он помогает регулировать распределение растворенных атомов в алюминиевой матрице, создавая более однородное внутреннее состояние.

Улучшение обрабатываемости

Смягчая матрицу и снимая напряжение, композит становится легче обрабатывать. Эта оптимизация особенно важна для прецизионных отраслей, таких как аэрокосмическая, где отказ материала во время механической обработки недопустим.

Понимание ограничений процесса

Необходимость контролируемых сред

Отжиг требует точности; он обычно проводится в камерной резистивной печи для поддержания стабильной, постоянной температуры (например, 440 °C). Флуктуации в этой среде могут препятствовать эффективному перераспределению микроструктуры.

Предотвращение производственных дефектов

Пропуск или неправильное выполнение этого этапа создает высокий риск отказа. Без пластичности, полученной в результате отжига, материал склонен к образованию трещин во время последующей механической обработки или прокатки.

Сделайте правильный выбор для своей цели

При интеграции отжига в вашу производственную линию учитывайте ваши последующие требования:

- Если ваш основной фокус — прецизионная механическая обработка: Отдавайте предпочтение отжигу, чтобы обеспечить размерную стабильность, предотвращая деформацию при удалении материала.

- Если ваш основной фокус — дальнейшая формовка (прокатка/ковка): Полагайтесь на отжиг для максимального увеличения пластичности, обеспечивая деформацию материала без растрескивания.

Отжиг действует как мост между сырой литой деталью и надежным компонентом инженерного класса.

Сводная таблица:

| Характеристика | Влияние отжига | Преимущество для применения |

|---|---|---|

| Остаточное напряжение | Устранение внутреннего напряжения | Предотвращает деформацию и отказ материала |

| Размерная стабильность | Структурное расслабление при высокой температуре | Поддерживает жесткие допуски для прецизионных деталей |

| Пластичность | Значительное повышение | Позволяет горячую прокатку и ковку без растрескивания |

| Обрабатываемость | Смягчает матрицу и снижает напряжение | Более легкая обработка для сложных аэрокосмических компонентов |

| Микроструктура | Регулирует распределение растворенных атомов | Обеспечивает однородное и надежное состояние материала |

Максимизируйте производительность вашего композита с KINTEK

Обеспечьте максимальную структурную целостность и размерную стабильность ваших алюминиевых композитов. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает прецизионные системы муфельных, трубчатых, роторных, вакуумных и CVD, разработанные для критически важных процессов постобработки, таких как отжиг.

Независимо от того, совершенствуете ли вы аэрокосмические компоненты или оптимизируете лабораторное литье с перемешиванием, наши настраиваемые высокотемпературные печи обеспечивают термическую точность, необходимую для устранения напряжений и повышения обрабатываемости.

Готовы модернизировать вашу термическую обработку? Свяжитесь с KINTEK сегодня, чтобы найти идеальное решение для ваших уникальных производственных потребностей!

Визуальное руководство

Ссылки

- Naguib G. Yakoub. Catalysts of Strength: Unveiling the Mechanical and Tribological Mastery of Al-2024 MMC with Fly ash/TiB2/SiC Reinforcements. DOI: 10.21608/jessit.2024.283185.1010

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- Печь для спекания и пайки с вакуумной термообработкой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

Люди также спрашивают

- Какую роль играет автоклав из нержавеющей стали с тефлоновой футеровкой в гидротермальном синтезе катализаторов PtLaOx@S-1?

- Какова необходимость использования лабораторной вакуумной сушильной печи? Сохранение целостности пористого углерода

- Каковы преимущества использования вакуумной печи для сушки VO2@AlF3? Защитите свои чувствительные наноструктуры с ядро-оболочкой

- Как процесс отжига влияет на гетероструктурные нанопроволоки Co3O4/Cu2+1O? Достижение точной гибридизации структуры

- Какую роль играет лабораторная печь на этапе сушки прекурсоров катализатора Co–Mg? Обеспечение однородности компонентов

- Почему прецизионное сушильное оборудование необходимо для пористых муллитовых керамических каркасов? Предотвращение трещин и обеспечение целостности

- Какую роль играет наполнитель из кварцевого песка в печи для выращивания кристаллов? Улучшение тепловой симметрии и выхода

- Почему необходима высокотемпературная сушка частиц NaCl? Предотвращение дефектов алюминиевой пены и обеспечение целостности