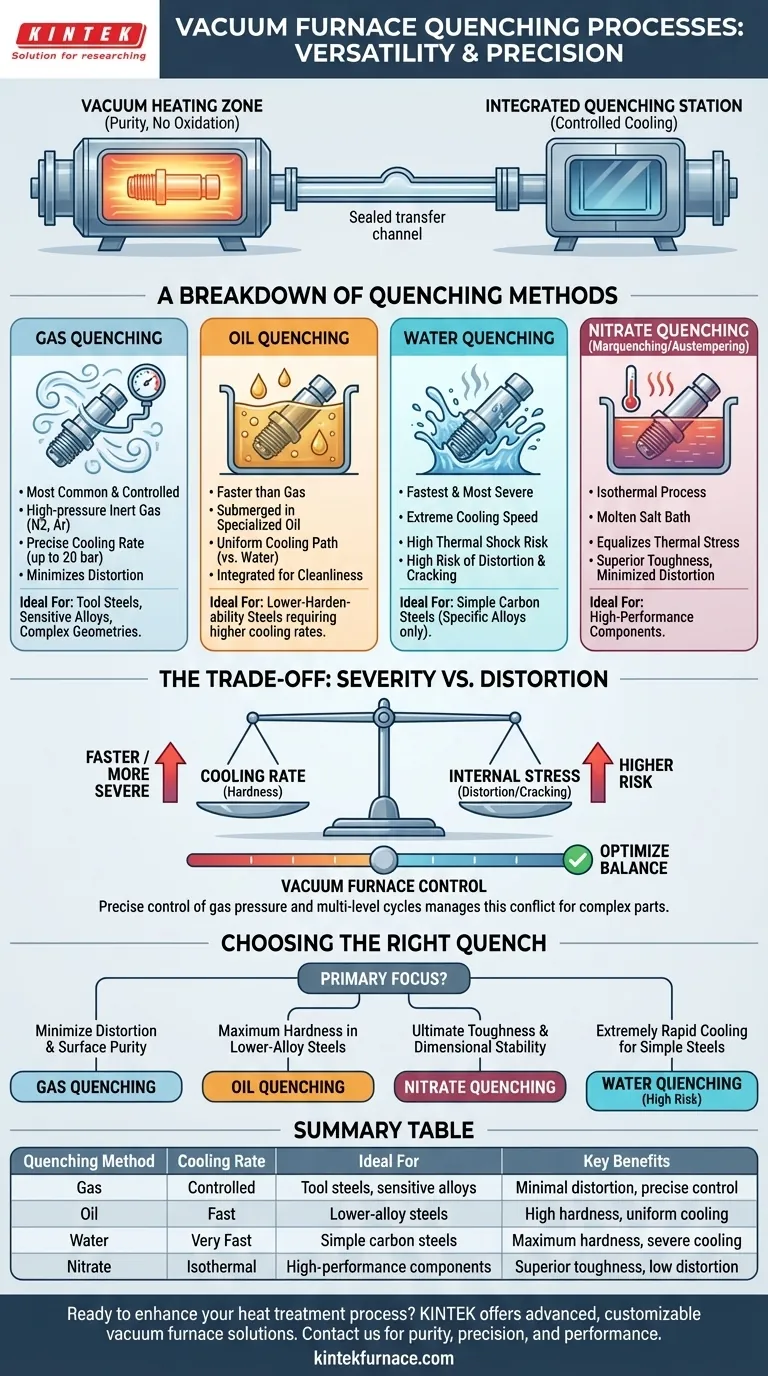

Короче говоря, современная вакуумная печь для термообработки очень универсальна, способна выполнять несколько различных процессов закалки для достижения специфических свойств материала. Эти интегрированные системы могут осуществлять газовую закалку, масляную закалку, водную закалку и специализированную нитратную закалку, все в рамках одного контролируемого производственного цикла.

Истинное преимущество вакуумной печи заключается не только в разнообразии предлагаемых ею вариантов закалки, но и в ее способности сочетать абсолютную чистоту вакуумного нагрева с точно контролируемым методом охлаждения. Эта интеграция позволяет достигать целенаправленных металлургических результатов без поверхностного окисления, образования окалины или обезуглероживания, характерных для атмосферных печей.

Роль закалки в вакуумной среде

Закалка — это процесс быстрого охлаждения металлической детали от температуры аустенитизации. Это быстрое охлаждение «фиксирует» желаемую кристаллическую структуру, такую как мартенсит, что значительно увеличивает твердость и прочность материала.

Чистота вакуумного процесса

Вакуумная печь сначала нагревает материал в среде, свободной от кислорода и других реакционноспособных газов. Это предотвращает поверхностные реакции, в результате чего получается чистая, светлая деталь, не требующая последующей очистки.

Встроенные станции охлаждения

После нагрева деталь перемещается из вакуумной камеры на встроенную станцию закалки. Этот переход происходит внутри герметичной системы, гарантируя, что деталь никогда не подвергается воздействию атмосферы в горячем состоянии, тем самым сохраняя преимущества вакуумной среды.

Обзор методов вакуумной закалки

Выбор метода закалки определяется прокаливаемостью материала, геометрией детали и требуемыми конечными механическими свойствами. Каждый метод предлагает различную скорость и степень интенсивности охлаждения.

Газовая закалка

Это наиболее распространенный и контролируемый метод закалки в современных вакуумных печах. Инертный газ высокого давления, обычно азот или аргон, быстро циркулирует через горячую зону для охлаждения деталей.

Скорость охлаждения можно точно контролировать, регулируя давление газа (до 20 бар и более в передовых системах) и скорость циркуляции. Это делает его идеальным для высокочувствительных сплавов или сложных геометрических форм, где минимизация деформации имеет решающее значение.

Масляная закалка

Для материалов с более низкой прокаливаемостью, требующих более высокой скорости охлаждения, чем может обеспечить газ, используется масляная закалка. Нагретая деталь погружается в герметичный резервуар со специализированным закалочным маслом.

Хотя масляная закалка более интенсивна, чем газовая, масло обеспечивает более равномерный путь охлаждения, чем вода, что снижает риск растрескивания. Процесс интегрирован для поддержания чистоты вакуумной системы.

Водяная закалка

Водяная закалка обеспечивает самую быструю и интенсивную скорость охлаждения. Она зарезервирована для конкретных сплавов, обычно простых углеродистых сталей, которые требуют чрезвычайно высокой скорости охлаждения для достижения полной твердости.

Из-за высокого термического удара и значительного риска деформации и растрескивания водяная закалка является наименее распространенным методом, используемым при точной вакуумной термообработке.

Нитратная закалка (мартемперирование/изотермическая закалка)

Этот специализированный процесс включает закалку детали в расплавленной солевой ванне нитратов, поддерживаемой при определенной температуре. Это форма изотермической закалки.

Поддержание детали при температуре чуть выше температуры образования мартенсита выравнивает термическое напряжение по всей детали перед окончательным охлаждением. Этот метод, известный как мартемперирование или изотермическая закалка, не имеет себе равных по минимизации деформации и обеспечению превосходной вязкости высокопроизводительных компонентов.

Понимание компромиссов: интенсивность против деформации

Центральная задача при закалке заключается в балансировании потребности в быстром охлаждении с риском возникновения внутренних напряжений, которые приводят к деформации или растрескиванию.

Основной конфликт: скорость охлаждения против внутренних напряжений

Более быстрая закалка более эффективна для получения твердой мартенситной структуры. Однако она также создает большую разницу температур между поверхностью и сердцевиной детали, генерируя значительные внутренние напряжения.

Почему вакуумные печи превосходно справляются с этим компромиссом

Точный контроль системы вакуумной печи позволяет оптимизировать этот баланс. Давление газа может увеличиваться или уменьшаться, а многоуровневые циклы закалки могут быть запрограммированы для быстрого охлаждения детали через критический диапазон превращения, а затем более медленного охлаждения для минимизации напряжений.

Этот уровень контроля является фундаментальным для обработки сложных, дорогостоящих компонентов, где стабильность размеров так же важна, как и твердость.

Выбор правильной закалки для вашего применения

Выбор процесса закалки напрямую влияет на конечные свойства, стоимость и надежность вашего компонента.

- Если ваша основная цель — минимизировать деформацию и поддерживать чистоту поверхности: Газовая закалка является стандартным и наиболее технологичным выбором для инструментальных сталей и чувствительных сплавов.

- Если ваша основная цель — достижение максимальной твердости в низколегированных сталях: Масляная закалка обеспечивает необходимую скорость охлаждения, которую газовая закалка не может обеспечить для этих материалов.

- Если ваша основная цель — максимальная вязкость и стабильность размеров для сложных деталей: Нитратная закалка (мартемперирование) является превосходным методом для контроля напряжений и достижения специфических микроструктур.

- Если ваша основная цель — обработка простых углеродистых сталей, требующих чрезвычайно быстрого охлаждения: Водяная закалка является наиболее интенсивным вариантом, но ее следует использовать с полным пониманием высокого риска деформации.

Понимая эти различные процессы, вы можете точно определить термообработку, необходимую для достижения желаемых характеристик материала.

Сводная таблица:

| Метод закалки | Скорость охлаждения | Идеально для | Ключевые преимущества |

|---|---|---|---|

| Газовая закалка | Контролируемая | Инструментальные стали, чувствительные сплавы | Минимальная деформация, точный контроль |

| Масляная закалка | Быстрая | Низколегированные стали | Высокая твердость, равномерное охлаждение |

| Водяная закалка | Очень быстрая | Простые углеродистые стали | Максимальная твердость, интенсивное охлаждение |

| Нитратная закалка | Изотермическая | Высокопроизводительные компоненты | Превосходная вязкость, низкая деформация |

Готовы улучшить процесс термообработки с помощью индивидуальных решений для вакуумных печей? В KINTEK мы используем исключительные исследования и разработки, а также собственное производство для предоставления передовых высокотемпературных печных решений, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши мощные возможности глубокой индивидуальной настройки гарантируют, что мы точно удовлетворим ваши уникальные экспериментальные требования, обеспечивая чистоту, точность и производительность для таких отраслей, как аэрокосмическая, автомобильная и инструментальная промышленность. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваши процессы закалки и достичь превосходных свойств материала!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз