В материаловедении и производстве вакуумный отжиг — это специализированный процесс термообработки, при котором материал нагревается до определенной температуры, а затем контролируемо охлаждается в условиях высокого вакуума. Этот процесс используется для снятия внутренних напряжений, повышения пластичности и прочности, а также улучшения других свойств без вызывания поверхностного окисления или загрязнения. В результате деталь приобретает превосходные характеристики материала и безупречную чистоту поверхности.

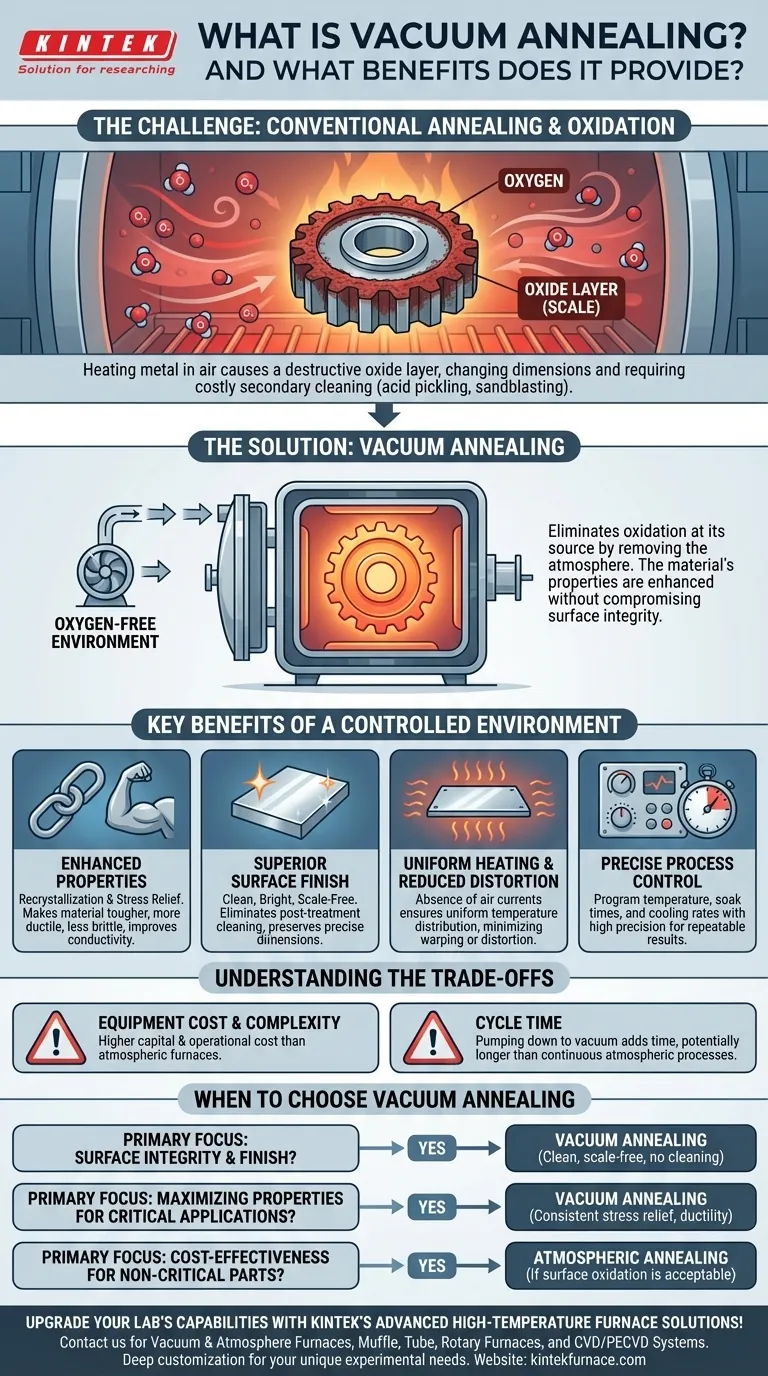

Основная проблема традиционного отжига заключается в том, что нагрев металла в присутствии воздуха вызывает образование разрушающего оксидного слоя, или «окалины», на его поверхности. Вакуумный отжиг принципиально решает эту проблему, удаляя атмосферу, что позволяет улучшить свойства материала без ущерба для целостности его поверхности.

Как вакуумный отжиг решает проблему окисления

Отжиг необходим для смягчения металлов и снижения их хрупкости, часто после того, как они были упрочнены в ходе таких рабочих процессов, как штамповка или волочение. Критическое различие заключается в среде, в которой это происходит.

Проблема традиционного отжига

Когда металлическая деталь нагревается в обычной печи, она подвергается воздействию кислорода из окружающего воздуха. Этот кислород вступает в реакцию с горячей поверхностью металла, образуя оксидный слой.

Это окисление часто нежелательно, поскольку оно изменяет поверхностные размеры детали, может мешать последующим процессам, таким как нанесение покрытий или сварка, и обычно требует дорогостоящих и трудоемких вторичных операций очистки, таких как кислотное травление или пескоструйная обработка.

Вакуумное решение

Вакуумный отжиг устраняет эту проблему у ее источника. Помещая деталь в герметичную камеру печи и откачивая воздух для создания вакуума, практически не остается кислорода, способного реагировать с материалом.

Затем материал можно нагревать и охлаждать для достижения желаемых металлургических изменений — таких как снятие напряжений и рекристаллизация — в то время как его поверхность остается чистой, яркой и неизменной.

Ключевые преимущества контролируемой среды

Удаление атмосферы открывает несколько ключевых преимуществ, которые делают вакуумный отжиг предпочтительным методом для высокопроизводительных и прецизионных применений.

Улучшенные свойства материала

Основная цель отжига — улучшить физические свойства материала. Вакуумный отжиг достигает этого с исключительной стабильностью, позволяя проводить рекристаллизацию и снижение внутренних напряжений. Это делает материал более прочным, более пластичным (менее хрупким) и может даже улучшить электропроводность.

Превосходная чистота поверхности

Поскольку вакуумный отжиг предотвращает окисление, он позволяет получать детали с чистой, яркой поверхностью без окалины. Это исключает необходимость последующей очистки, экономя время и деньги, сохраняя при этом точные размеры компонента.

Равномерный нагрев и уменьшение деформации

Вакуумные печи обеспечивают чрезвычайно равномерный нагрев. Отсутствие конвекции воздуха гарантирует, что вся деталь, независимо от ее геометрии, достигает целевой температуры с одинаковой скоростью. Этот равномерный нагрев и контролируемое охлаждение минимизируют риск коробления или деформации, что критически важно для прецизионных компонентов.

Точный контроль процесса

Современные вакуумные печи обеспечивают беспрецедентный контроль всего цикла термообработки. Температуру, время выдержки и скорость охлаждения можно программировать и выполнять с высокой точностью, гарантируя повторяемость процесса и соответствие конечных свойств материала точным спецификациям.

Понимание компромиссов

Хотя вакуумный отжиг является мощным инструментом, он не является решением для каждого сценария. Понимание его ограничений является ключом к принятию обоснованного решения.

Стоимость и сложность оборудования

Вакуумные печи и связанные с ними насосные системы значительно дороже и сложнее в эксплуатации и обслуживании, чем обычные атмосферные печи. Более высокие капитальные и эксплуатационные расходы являются основным фактором, который необходимо учитывать.

Время цикла

Процесс откачки воздуха из камеры печи до требуемого уровня вакуума увеличивает общее время цикла обработки. Для высокообъемных деталей с низкой маржой это более длительное время цикла может быть недостатком по сравнению с более быстрыми непрерывными атмосферными процессами.

Когда это может быть избыточно

Для материалов или применений, где чистота поверхности не является критически важной и небольшое количество окалины допустимо, более простой и экономичный атмосферный отжиг может быть вполне достаточным.

Когда следует выбирать вакуумный отжиг

Выбор термообработки должен определяться конкретными требованиями к вашему компоненту и материалу.

- Если ваш основной фокус — целостность и чистота поверхности: Вакуумный отжиг — лучший выбор для получения чистой, яркой детали без окалины, не требующей вторичной очистки.

- Если ваш основной фокус — максимальное улучшение свойств материала для критически важных применений: Точный контроль и равномерный нагрев вакуумной печи обеспечивают наиболее стабильное снятие напряжений и пластичность, особенно для высокоэффективных сплавов, подшипников или медицинских устройств.

- Если ваш основной фокус — экономическая эффективность для некритичных деталей: Традиционного атмосферного отжига может быть достаточно, если некоторая поверхностная оксидация допустима и не мешает функции детали.

Понимая эти принципы, вы сможете уверенно выбирать правильную термообработку для достижения целей по производительности материала и качеству.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Предотвращает окисление | Устраняет образование окалины на поверхности путем удаления кислорода, избегая загрязнения и вторичной очистки. |

| Улучшает свойства материала | Повышает пластичность, прочность и снижает внутренние напряжения за счет контролируемой рекристаллизации. |

| Превосходная чистота поверхности | Создает чистые, яркие поверхности без окисления, сохраняя точность размеров. |

| Равномерный нагрев | Минимизирует коробление и деформацию за счет равномерного распределения температуры в вакуумной среде. |

| Точный контроль процесса | Позволяет точно программировать температуру и скорость охлаждения для получения повторяющихся, высококачественных результатов. |

Обновите возможности своей лаборатории с помощью передовых высокотемпературных печных решений KINTEK! Используя выдающиеся возможности в области НИОКР и собственное производство, мы предоставляем различным лабораториям надежное оборудование, такое как вакуумные печи и печи с контролируемой атмосферой, муфельные, трубчатые, роторные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точные решения для ваших уникальных экспериментальных потребностей, повышая эффективность и результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши процессы вакуумного отжига и не только!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз