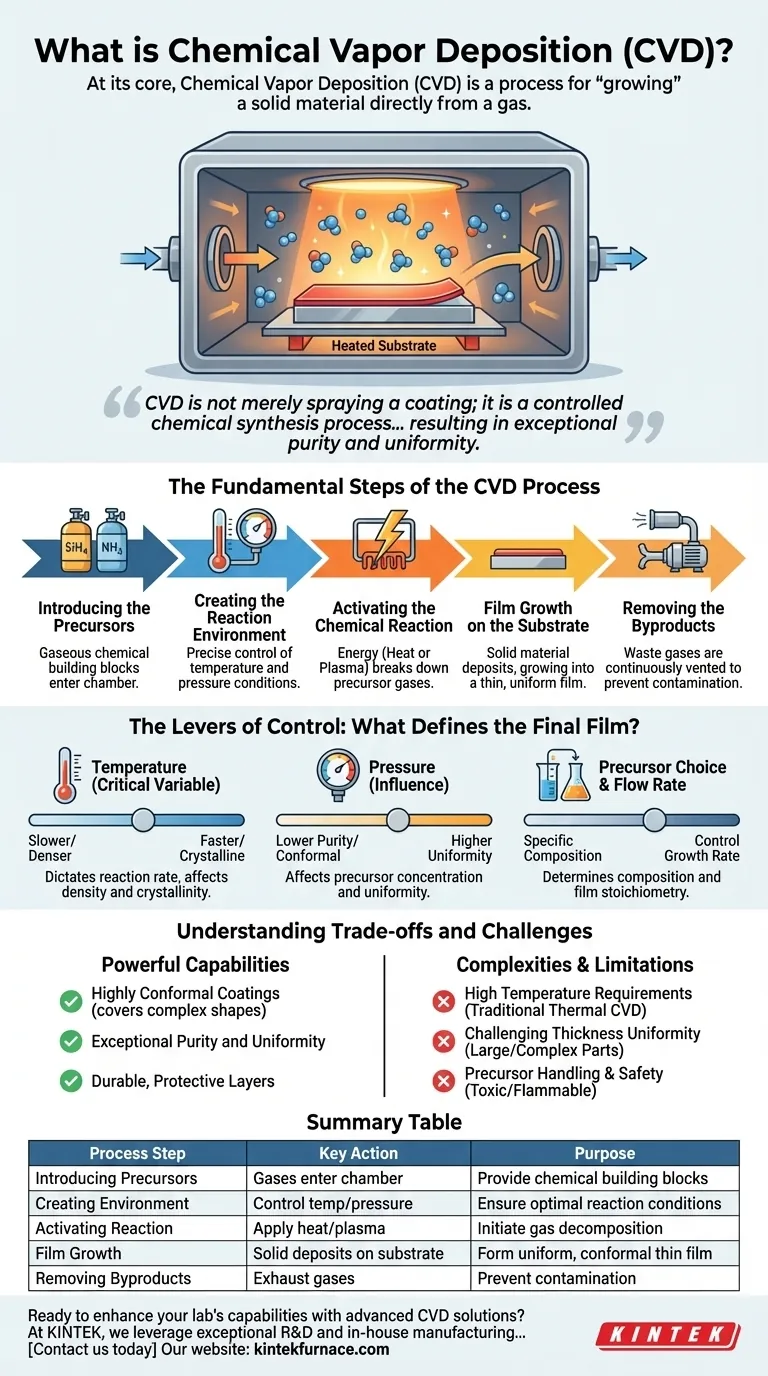

По своей сути, химическое осаждение из паровой фазы (CVD) — это процесс «выращивания» твердого материала непосредственно из газа. Он включает введение одного или нескольких газообразных химических соединений, известных как прекурсоры, в камеру, содержащую объект, подлежащий покрытию (подложку). Путем приложения энергии — обычно тепла — эти газы реагируют и разлагаются, а образующийся твердый материал осаждается на подложке, образуя новую, высококачественную тонкую пленку.

CVD — это не просто распыление покрытия; это контролируемый процесс химического синтеза. Газообразные ингредиенты тщательно подбираются и активируются для создания твердой пленки, часто атом за атомом, непосредственно на поверхности подложки, что обеспечивает исключительную чистоту и однородность.

Основные этапы процесса CVD

Чтобы по-настоящему понять CVD, лучше всего рассматривать его как многостадийный производственный процесс, происходящий внутри контролируемой реакционной камеры. Каждый этап является рычагом, который можно регулировать для определения окончательных свойств пленки.

1. Введение прекурсоров

Процесс начинается с введения прекурсорных газов в реакционную камеру. Эти газы являются химическими «строительными блоками», содержащими элементы, необходимые для окончательной пленки. Например, для создания пленки нитрида кремния могут использоваться прекурсоры, такие как силан (SiH₄) и аммиак (NH₃).

2. Создание реакционной среды

Подложка помещается в реакционную камеру, где тщательно контролируются такие условия, как температура и давление. Эта контролируемая среда критически важна для обеспечения протекания химических реакций в соответствии с задуманным и минимизации примесей.

3. Активация химической реакции

Энергия подается в систему для разложения прекурсорных газов и инициирования химической реакции. Наиболее распространенным методом является нагрев (термический CVD), при котором камера нагревается до сотен или даже тысяч градусов Цельсия. Эта тепловая энергия придает молекулам газа достаточно энергии для реакции при контакте с горячей поверхностью подложки.

Могут также использоваться другие источники энергии, такие как плазма (при плазменно-усиленном CVD, или PECVD). Плазма позволяет реакциям протекать при гораздо более низких температурах, что делает ее подходящей для покрытия термочувствительных материалов.

4. Рост пленки на подложке

По мере того как активированные прекурсоры реагируют на подложке или рядом с ней, образуется новый твердый материал. Этот твердый продукт осаждается непосредственно на поверхность подложки, вырастая в тонкую, однородную пленку. Поскольку прекурсоры находятся в газообразном состоянии, они могут достигать всех открытых участков, что позволяет CVD производить высоко конформные покрытия, которые охватывают даже сложные, неплоские формы.

5. Удаление побочных продуктов

Химические реакции, образующие твердую пленку, также создают газообразные побочные продукты. Эти отработанные газы постоянно удаляются из реакционной камеры с помощью вакуумной или вытяжной системы, чтобы предотвратить загрязнение пленки или вмешательство в процесс осаждения.

Рычаги управления: что определяет конечную пленку?

Качество, толщина и состав осажденной пленки не случайны. Они являются прямым результатом тщательного манипулирования несколькими ключевыми параметрами в процессе.

Роль температуры

Температура, возможно, является наиболее важной переменной. Она определяет скорость химических реакций. Более высокие температуры обычно приводят к более быстрым скоростям осаждения и могут привести к более плотным, более кристаллическим пленкам. Однако температура должна быть совместима с материалом подложки.

Влияние давления

Давление внутри камеры влияет на концентрацию молекул прекурсора и способ их перемещения. Более низкое давление может повысить чистоту пленки за счет уменьшения вероятности нежелательных газофазных реакций и улучшения однородности покрытия по всей подложке.

Выбор прекурсора и скорость потока

Конкретно выбранные прекурсоры определяют химический состав конечной пленки. Скорость, с которой эти газы подаются в камеру, напрямую влияет на скорость роста пленки и может использоваться для контроля ее стехиометрии (соотношения элементов).

Понимание компромиссов и проблем

Хотя CVD является мощным методом, он не лишен сложностей и ограничений. Объективная оценка требует понимания этих факторов.

Требования к высоким температурам

Традиционный термический CVD часто требует очень высоких температур. Это делает его непригодным для подложек, которые могут плавиться, деформироваться или разрушаться под воздействием тепла, таких как пластмассы или некоторые электронные компоненты. Это ограничение является причиной использования альтернативных методов, таких как PECVD.

Конформное покрытие против однородности

Хотя CVD отлично подходит для создания конформных покрытий, достижение идеальной однородности толщины по большой или сложной детали может быть затруднительным. Динамика потока газа и градиенты температуры внутри камеры могут привести к тому, что пленка будет расти толще в одних областях, чем в других.

Обращение с прекурсорами и безопасность

Многие прекурсоры, используемые в CVD, являются высокотоксичными, легковоспламеняющимися или коррозионными. Это требует сложных процедур обращения, контроля безопасности и систем очистки выхлопных газов, что увеличивает стоимость и сложность операции.

Как применить это к вашему проекту

Ваш выбор использования CVD и его варианта должен определяться конкретной целью, которую вы хотите достичь.

- Если ваша основная цель — создание высокочистых, плотных пленок для электроники: Точный контроль состава и структуры, предлагаемый CVD, идеально подходит для производства полупроводников.

- Если ваша основная цель — покрытие термочувствительных подложек: Вам следует изучить низкотемпературные варианты, такие как плазменно-усиленный CVD (PECVD), чтобы избежать повреждения ваших деталей.

- Если ваша основная цель — нанесение прочного защитного слоя: CVD превосходно создает твердые, непористые покрытия, которые защищают детали от износа, коррозии и высокотемпературного окисления.

Понимая эти основные принципы, вы можете эффективно использовать CVD как точный инструмент синтеза материалов, а не просто как простую технику нанесения покрытий.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| Введение прекурсоров | Газы поступают в камеру | Обеспечение химических строительных блоков |

| Создание среды | Контроль температуры/давления | Обеспечение оптимальных условий реакции |

| Активация реакции | Применение тепла/плазмы | Инициирование разложения газа |

| Рост пленки | Твердое вещество осаждается на подложке | Образование однородной, конформной тонкой пленки |

| Удаление побочных продуктов | Выхлопные газы | Предотвращение загрязнения |

Готовы расширить возможности вашей лаборатории с помощью передовых решений CVD? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления высокотемпературных печей, таких как системы CVD/PECVD, адаптированные к вашим уникальным потребностям. Независимо от того, работаете ли вы в электронике, материаловедении или защитных покрытиях, наша глубокая кастомизация обеспечивает точную производительность. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может продвинуть ваш проект вперед!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какую роль играют системы спекания в трубчатых печах CVD в синтезе 2D-материалов? Обеспечение высококачественного роста атомных слоев

- Какие отрасли и области исследований выигрывают от использования систем спекания в трубчатых печах ХОН для 2D-материалов? Откройте для себя инновации технологий следующего поколения

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом