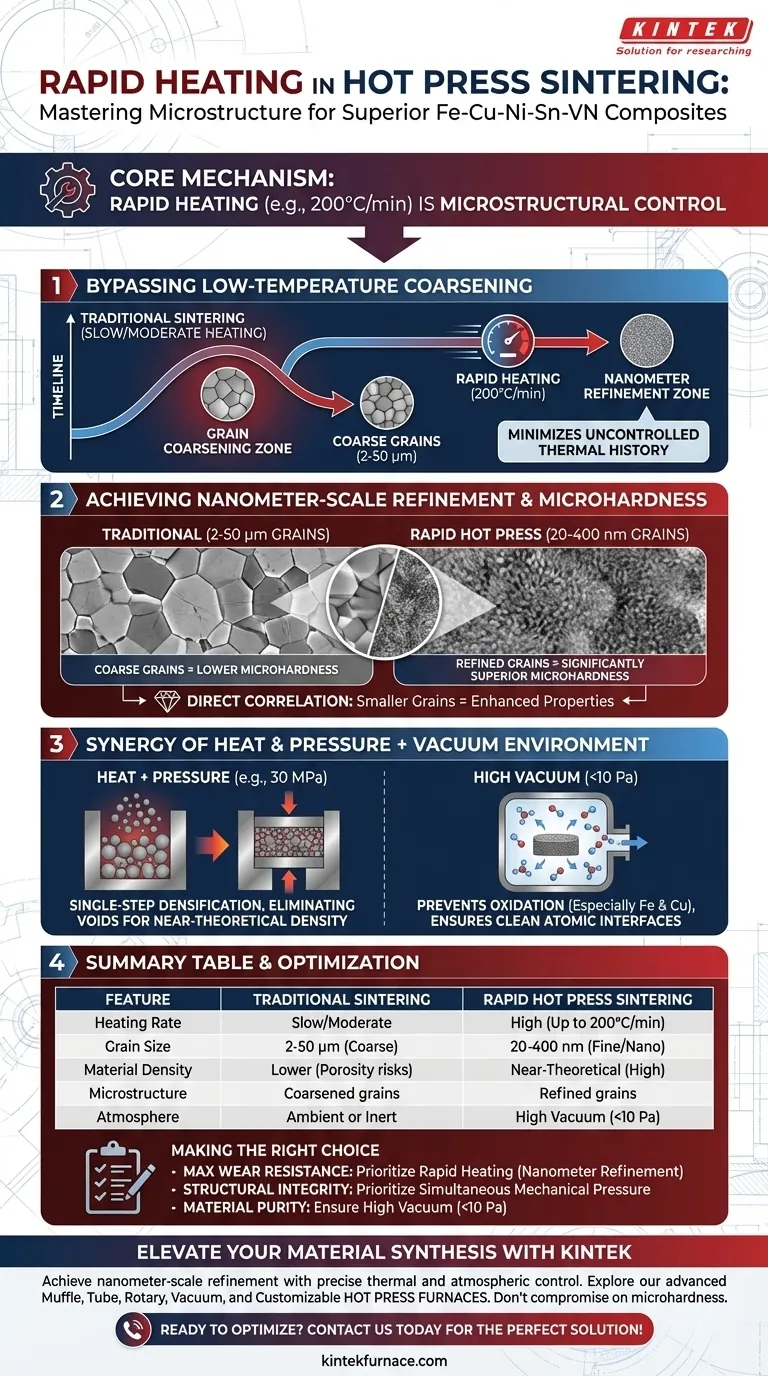

Основное значение быстрого нагрева в печи горячего прессования заключается в ее способности значительно минимизировать неконтролируемую термическую историю материала. Увеличивая температуру со скоростью, например, 200°C/мин, процесс минует низкотемпературные зоны, где обычно происходит укрупнение зерна, напрямую способствуя измельчению зерна с микронного до нанометрового уровня.

Ключевой вывод Быстрый нагрев — это не просто экономия времени; это механизм контроля микроструктуры. Сочетая высокие скорости нагрева с одновременным давлением, вы подавляете рост зерна и максимизируете плотность, что приводит к получению композитов Fe-Cu-Ni-Sn-VN со значительно превосходящей микротвердостью по сравнению с традиционными методами спекания.

Контроль микроструктуры через термическую историю

Преодоление укрупнения при низких температурах

При традиционном спекании длительное воздействие более низких температур позволяет зернам сливаться и увеличиваться в размерах. Быстрый нагрев минимизирует это воздействие, быстро доводя материал до оптимальной температуры выдержки. Эта скорость эффективно «фиксирует» более мелкую структуру до того, как зерна успеют укрупниться.

Достижение измельчения на нанометровом уровне

Наиболее важным результатом этого термического контроля является измельчение зерна. В то время как традиционные методы часто дают крупное зерно размером от 2 до 50 микрон, возможность быстрого нагрева печи горячего прессования способствует образованию зерна в диапазоне 20-400 нм.

Прямое влияние на микротвердость

Существует прямая корреляция между размером зерна и механическими свойствами. Переход от микронных зерен к нанометровым значительно повышает микротвердость композита Fe-Cu-Ni-Sn-VN.

Синергия тепла и давления

Одностадийное уплотнение

В отличие от холодного прессования с последующим спеканием, печь горячего прессования одновременно сочетает тепловую энергию и механическое давление (например, 30 МПа). Это заставляет частицы порошка перестраиваться и подвергаться пластической деформации, пока они наиболее податливы.

Устранение пор

Сочетание тепла и давления эффективно закрывает зазоры между частицами. Это приводит к плотности, близкой к теоретической, избегая проблем с пористостью, часто встречающихся при спекании без давления.

Роль вакуумной среды

Предотвращение окисления

Композиты Fe-Cu-Ni-Sn-VN содержат металлы, очень подверженные окислению, особенно железо и медь. Вакуумная среда (часто ниже 10 Па) удаляет кислород, предотвращая образование хрупких оксидных слоев, которые ослабили бы материал.

Обеспечение чистых интерфейсов

Удаляя адсорбированные газы с поверхностей порошка, вакуум обеспечивает чистые атомные интерфейсы. Это способствует эффективной диффузии и образованию твердых растворов между различными металлическими элементами, что необходимо для высокой прочности межатомных связей.

Понимание компромиссов

Сложность оборудования против качества материала

Основной компромисс заключается между простотой процесса и производительностью материала. Традиционные методы «холодного прессования и спекания» проще, но приводят к более крупному зерну и более низкому сопротивлению износу.

Требования к точности

Достижение скорости нагрева 200°C/мин требует передовых возможностей печи и точных систем управления. Если скорость подъема непостоянна, вы рискуете создать термические градиенты, которые могут привести к неравномерным свойствам, хотя этот риск обычно перевешивается преимуществами измельчения зерна.

Сделайте правильный выбор для вашей цели

При оптимизации процесса спекания для композитов Fe-Cu-Ni-Sn-VN учитывайте ваши конкретные требования к производительности:

- Если ваш основной фокус — максимальное сопротивление износу: Отдавайте предпочтение возможности быстрого нагрева (200°C/мин) для обеспечения измельчения зерна на нанометровом уровне и высокой микротвердости.

- Если ваш основной фокус — структурная целостность: Используйте одновременное применение механического давления на этапе нагрева для устранения пор и максимизации плотности.

- Если ваш основной фокус — чистота материала: Убедитесь, что ваша печь поддерживает высокий вакуум (<10 Па) для предотвращения окисления компонентов железа и нитрида ванадия.

Быстрый нагрев превращает процесс спекания из простого этапа склеивания в точный инструмент для инженерии наноструктур.

Сводная таблица:

| Особенность | Традиционное спекание | Быстрое спекание горячим прессованием |

|---|---|---|

| Скорость нагрева | Медленная/умеренная | Высокая (до 200°C/мин) |

| Размер зерна | 2-50 мкм (крупное) | 20-400 нм (мелкое/нано) |

| Плотность материала | Ниже (риск пористости) | Близкая к теоретической (высокая) |

| Микроструктура | Укрупненное зерно | Измельченное зерно |

| Атмосфера | Окружающая или инертная | Высокий вакуум (<10 Па) |

Улучшите синтез материалов с KINTEK

Достижение измельчения на нанометровом уровне в композитах Fe-Cu-Ni-Sn-VN требует большего, чем просто нагрев; оно требует точного контроля термической истории и атмосферы. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает передовые системы Muffle, Tube, Rotary, Vacuum и CVD, а также высокопроизводительные печи горячего прессования, которые можно настроить в соответствии с вашими уникальными потребностями в исследованиях и производстве.

Не позволяйте укрупнению зерна ухудшить микротвердость вашего материала. Наши специализированные лабораторные высокотемпературные печи обеспечивают необходимые скорости быстрого нагрева и целостность вакуума для расширения границ материаловедения.

Готовы оптимизировать процесс спекания? Свяжитесь с нами сегодня, чтобы найти идеальное решение!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какова основная функция планшетного пресса в CSP? Достижение высокотемпературного уплотнения для керамики CaF2

- Каковы основные функции высокочистых графитовых форм при искровом плазменном спекании LaFeO3? Оптимизируйте процесс спекания

- Какова роль вакуумных горячих прессов в научно-исследовательских лабораториях? Откройте для себя инновации материалов нового поколения

- Какова основная функция печи для спекания в вакуумном горячем прессе при консолидации композитов Cu/rGO? Достижение плотности, близкой к теоретической, и превосходных характеристик

- Как работает активированный обжиг для керамических материалов? Более низкие температуры, более быстрое уплотнение

- Какую конкретную проблему решает вакуумная среда в печи вакуумного прессования? Предотвращение окисления A356/SiCp

- Чем механизм нагрева печи вакуумного горячего прессования отличается от СПП? Сравнительное руководство

- Каковы характеристики сверхвысокого давления спекания для керамики? Достижение плотной, мелкозернистой керамики