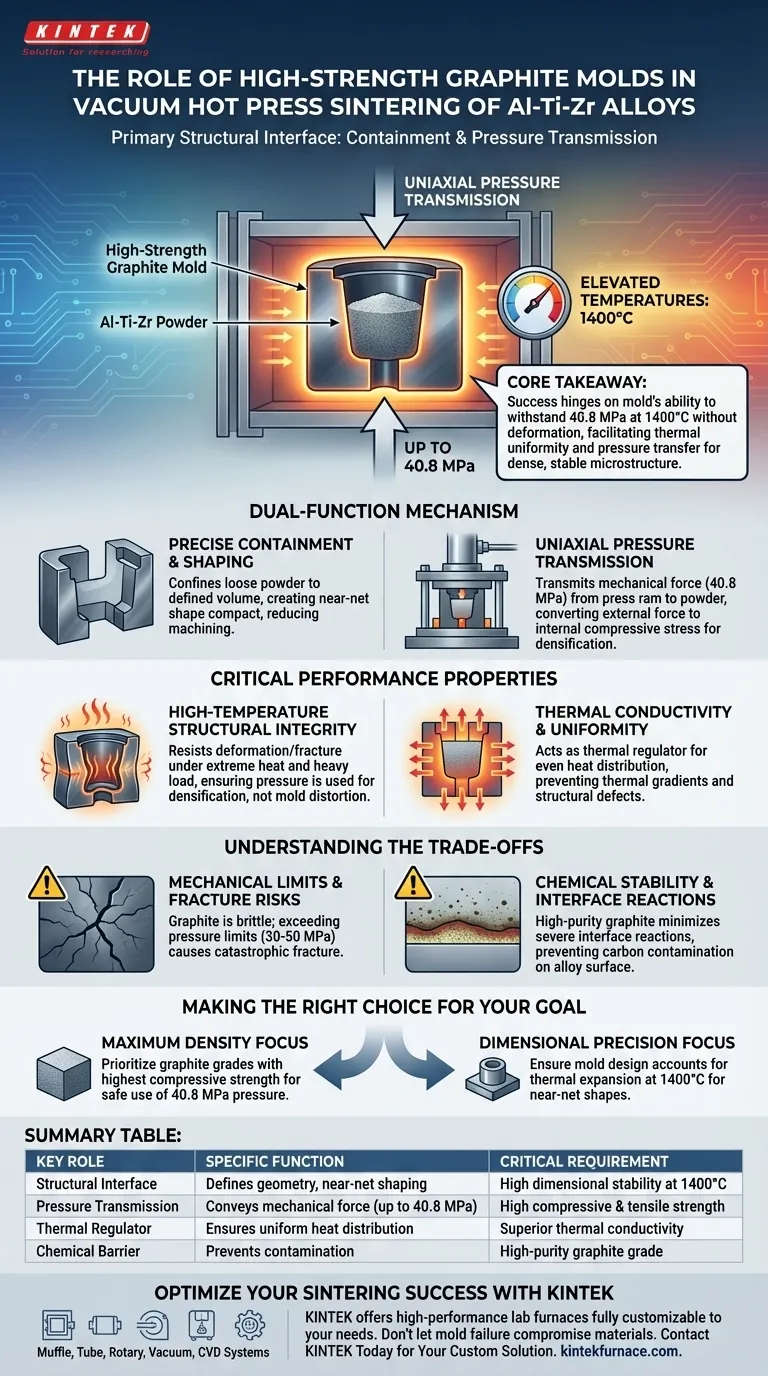

Высокопрочные графитовые формы действуют как основной структурный интерфейс при вакуумном горячем прессовании сплавов Al-Ti-Zr. Их роль двояка: они служат емкостью для ограничения, определяя геометрию образца, и действуют как передаточная среда для огромной механической силы, необходимой для уплотнения порошка. Без этих специализированных форм невозможно приложить необходимое одноосное давление при повышенных температурах спекания.

Ключевой вывод Успех спекания сплавов Al-Ti-Zr зависит от способности формы выдерживать специфические экстремальные условия — обычно 40,8 МПа при 1400°C — без деформации. Форма не просто удерживает порошок; она обеспечивает тепловую однородность и передачу давления, необходимые для устранения пор и достижения плотной, стабильной микроструктуры.

Механизм двойного назначения

Точное ограничение и формование

Наиболее очевидная функция графитовой формы — действовать как формообразующий контейнер. Она ограничивает рыхлый порошок Al-Ti-Zr в определенном объеме.

Поскольку форма остается жесткой на протяжении всего процесса, она создает компактную заготовку «близкой к конечной форме». Это значительно снижает потребность в обширной механической обработке после охлаждения сплава.

Передача одноосного давления

При вакуумном горячем прессовании гидравлическая система не давит непосредственно на порошок; она давит на сборку формы. Форма должна эффективно передавать эту механическую силу от ползуна пресса к порошковому телу.

Для сплавов Al-Ti-Zr это включает передачу давлений до 40,8 МПа. Форма преобразует эту внешнюю гидравлическую силу во внутреннее сжимающее напряжение, необходимое для сжатия частиц порошка и устранения пустот.

Критические эксплуатационные характеристики

Структурная целостность при высоких температурах

Определяющей характеристикой этих форм является их способность сопротивляться деформации или разрушению в экстремальных условиях. Стандартные материалы размягчались бы или разрушались под воздействием высокой температуры и большой нагрузки.

Для этого конкретного сплава форма сохраняет свои размеры и прочность при температурах около 1400°C. Это гарантирует, что приложенное давление используется для уплотнения, а не для деформации стенок формы.

Теплопроводность и однородность

Графит обладает отличной теплопроводностью, что жизненно важно для стабильности процесса. Он действует как тепловой регулятор, обеспечивая равномерное распределение тепла по всему образцу.

Это предотвращает возникновение тепловых градиентов, которые могут привести к неравномерному спеканию или микроскопическим структурным дефектам. Равномерный нагрев позволяет сплаву Al-Ti-Zr достичь постоянных свойств по всему спеченному телу.

Понимание компромиссов

Механические пределы и риск разрушения

Несмотря на то, что «высокая прочность» является стандартом, графит по своей природе хрупок. Существует жесткий предел гидравлического давления, которое может выдержать форма, прежде чем она подвергнется катастрофическому разрушению.

Если требования к давлению для полного уплотнения превышают пределы прочности материала формы (часто ограниченные 30-50 МПа в зависимости от марки), форма разрушится. Необходимо сбалансировать потребность в высоком давлении с пределом прочности на растяжение конкретной используемой марки графита.

Химическая стабильность и реакция на границе раздела

Хотя графит в целом стабилен, при высоких температурах он может вступать в реакцию с некоторыми металлическими порошками.

Высокочистый графит необходим для действия в качестве барьера, минимизирующего сильные реакции на границе раздела. Использование графита более низкого качества может привести к загрязнению углеродом поверхности сплава Al-Ti-Zr, что снизит чистоту материала.

Сделайте правильный выбор для своей цели

Чтобы максимизировать качество процесса спекания Al-Ti-Zr, согласуйте выбор формы с вашими конкретными техническими задачами:

- Если ваш основной приоритет — максимальная плотность: Отдавайте предпочтение маркам графита с максимально возможной прочностью на сжатие, чтобы безопасно использовать полное давление 40,8 МПа, необходимое для устранения пор.

- Если ваш основной приоритет — точность размеров: Убедитесь, что конструкция формы учитывает тепловое расширение при 1400°C, чтобы достичь формы, близкой к конечной, и минимизировать затраты на постобработку после спекания.

В конечном счете, графитовая форма — это не просто расходный контейнер, а активный компонент, который определяет тепловые и механические пределы вашего процесса спекания.

Сводная таблица:

| Ключевая роль | Конкретная функция | Критическое требование |

|---|---|---|

| Структурный интерфейс | Определяет геометрию образца и обеспечивает формование, близкое к конечной форме | Высокая стабильность размеров при 1400°C |

| Передача давления | Передает механическую силу (до 40,8 МПа) для уплотнения | Высокая прочность на сжатие и растяжение |

| Тепловой регулятор | Обеспечивает равномерное распределение тепла по всему сплаву | Превосходная теплопроводность |

| Химический барьер | Предотвращает загрязнение микроструктуры Al-Ti-Zr | Высокочистая марка графита |

Оптимизируйте успех вашего спекания с KINTEK

Точность в производстве сплавов Al-Ti-Zr требует большего, чем просто высоких температур — она требует правильной тепловой и механической среды. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и системы CVD, наряду с другими лабораторными высокотемпературными печами — все полностью настраиваемые в соответствии с вашими уникальными потребностями в исследованиях или производстве.

Не позволяйте отказу формы или тепловым градиентам ставить под угрозу ваши материалы. Позвольте нашим экспертам помочь вам выбрать идеальную систему и конфигурацию для достижения максимальной плотности и точности размеров.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваше индивидуальное решение

Визуальное руководство

Связанные товары

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для спекания молибденовой проволоки

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Каковы характеристики максимального рабочего давления для вакуумных насосов с циркуляцией воды? Обеспечьте безопасную эксплуатацию и избегайте поломок

- Как инфракрасный пирометр обеспечивает точный контроль температуры при восстановлении металлов с помощью микроволнового излучения?

- Почему предпочтительны тигли из высокочистого оксида алюминия? Обеспечьте непревзойденную чистоту и целостность данных при лабораторном синтезе

- Почему при синтезе U0.92Mn3Si2C в кварцевой трубке необходим корундовый тигель? Обеспечение целостности сосуда

- Почему для синтеза KBaBi необходима среда перчаточного бокса? Защитите чувствительное сырье сегодня

- Возможно ли изготовление лабораторных высокотемпературных печей на заказ? Индивидуальное проектирование для уникальных исследовательских потребностей

- Каковы технические преимущества использования керамических тиглей для пиролиза моксы? Обеспечение точного термического анализа

- Почему керамические тигли из Y2O3 предпочтительнее Al2O3 для суперсплавов Y-DD5? Откройте для себя превосходную инертность иттрия