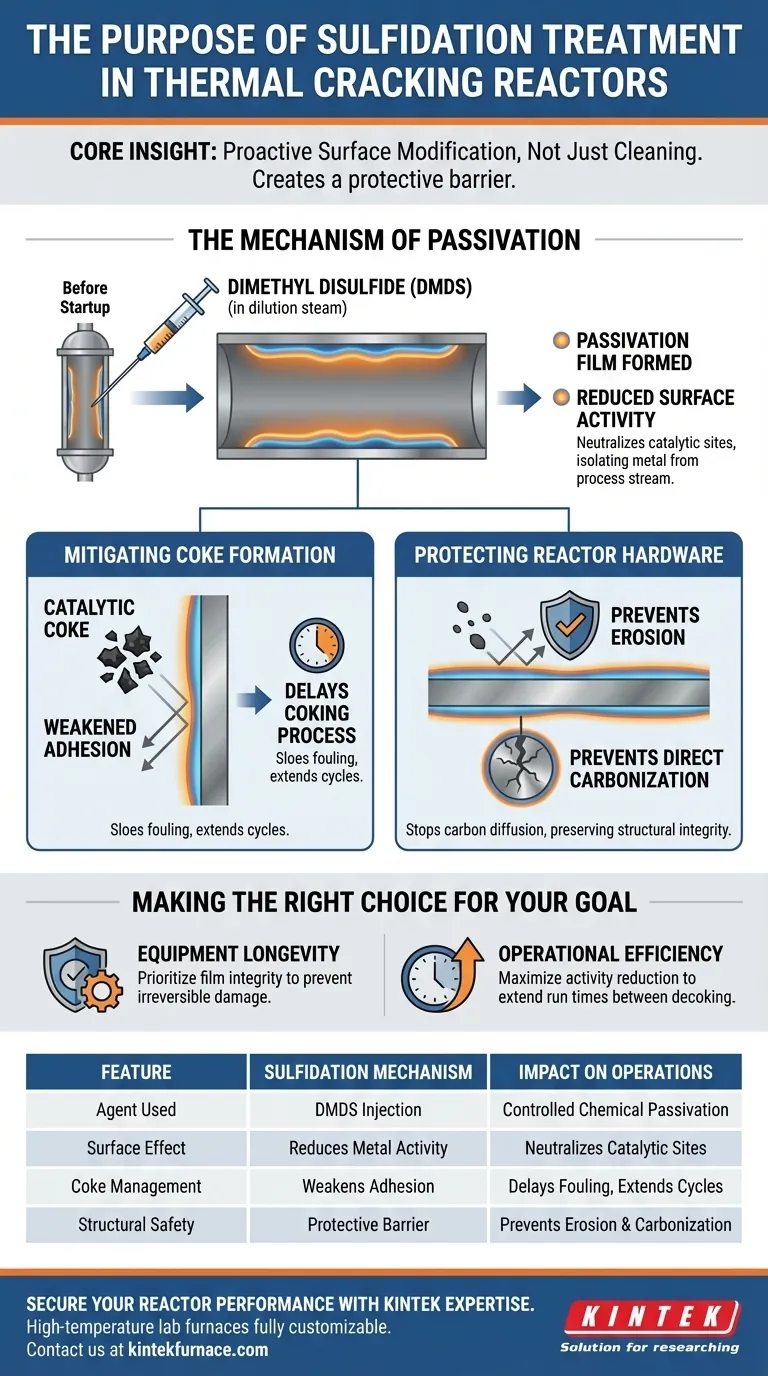

Основная цель сульфидирования — создание защитного барьера на внутренних стенках реактора перед началом эксплуатации. Добавление диметилдисульфида (DMDS) в пар разбавления в процессе создает пассивирующий слой, который значительно снижает реакционную способность металлических поверхностей и подавляет прилипание кокса.

Ключевая идея: Сульфидирование — это не просто этап очистки; это проактивная модификация поверхности. Химически пассивируя стенки реактора, вы фундаментально изменяете свойства металлической поверхности, чтобы замедлить образование отложений и предотвратить структурные повреждения от карбонизации.

Механизм пассивации

Роль диметилдисульфида (DMDS)

Процесс основан на стратегическом введении диметилдисульфида (DMDS). Этот агент впрыскивается в пар разбавления специально на этапе предпусковой подготовки.

Время имеет решающее значение. Это должно произойти до того, как реактор достигнет полного рабочего состояния, чтобы обеспечить правильное формирование слоя на чистом металле.

Снижение поверхностной активности

Непосредственным химическим результатом этой обработки является образование пассивирующего слоя на внутренних стенках трубчатого реактора.

Голые металлические поверхности в реакторах термического крекинга химически активны. Этот слой нейтрализует эту активность, эффективно изолируя металл от потока процесса.

Снижение образования кокса

Ослабление адгезии

Одной из основных проблем в термическом крекинге является тенденция каталитического кокса прилипать к стенкам реактора.

Слой сульфидирования напрямую решает эту проблему, ослабляя тенденцию к адгезии кокса. Это затрудняет закрепление первоначальных отложений кокса на поверхности трубы.

Задержка процесса коксования

За счет снижения активности металла и подавления адгезии обработка задерживает процесс коксования.

Он действует как замедлитель, замедляя скорость образования отложений. Это важно для поддержания эффективности теплопередачи на ранних стадиях эксплуатации.

Понимание масштаба защиты

Защита от эрозии

Помимо предотвращения накопления, слой обеспечивает физическую защиту оборудования реактора.

Он защищает подложку реактора от эрозии, которая может возникнуть из-за высокоскоростного потока и твердых частиц в реакторе.

Предотвращение прямой карбонизации

Слой действует как барьер против прямой карбонизации металлической подложки.

Без этого слоя углерод может диффундировать в металл, со временем нарушая структурную целостность стенок реактора. Однако важно понимать, что этот слой задерживает, а не полностью останавливает коксование; это временная, хотя и критически важная, мера.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать преимущества сульфидирования, учитывайте свои конкретные операционные цели:

- Если ваш основной фокус — долговечность оборудования: Отдавайте приоритет целостности пассивирующего слоя для защиты подложки реактора от необратимой карбонизации и эрозии.

- Если ваш основной фокус — операционная эффективность: Используйте обработку для максимального снижения активности металлической поверхности, что замедляет коксование и продлевает время между необходимыми циклами удаления кокса.

Хорошо выполненный этап сульфидирования — наиболее эффективный способ обеспечить как срок службы вашего реактора, так и эффективность начальной эксплуатации.

Сводная таблица:

| Характеристика | Механизм сульфидирования | Влияние на работу реактора |

|---|---|---|

| Используемый агент | Диметилдисульфид (DMDS) | Контролируемая химическая пассивация металла |

| Эффект на поверхности | Снижает активность металла | Нейтрализует каталитические центры, вызывающие коксование |

| Управление коксом | Ослабляет адгезию | Задерживает образование отложений и продлевает производственные циклы |

| Структурная безопасность | Защитный барьер | Предотвращает эрозию и прямую карбонизацию металла |

Обеспечьте производительность вашего реактора с помощью экспертизы KINTEK

Максимизируйте свою операционную эффективность и защитите свое оборудование с самого первого запуска. KINTEK предлагает передовые термические решения, подкрепленные экспертными исследованиями и разработками, а также производством. Независимо от того, требуются ли вам муфельные, трубчатые, роторные, вакуумные или CVD системы, наши высокотемпературные лабораторные печи полностью настраиваемы для удовлетворения ваших уникальных потребностей в обработке.

Не позволяйте адгезии кокса и карбонизации ставить под угрозу ваши результаты. Свяжитесь с нами сегодня, чтобы узнать, как наше специализированное оборудование и технические знания могут оптимизировать ваши термические процессы!

Визуальное руководство

Ссылки

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Как технология электрошлакового переплава (ЭШП) улучшает никелевые сплавы Ni30? Максимальная чистота и пластичность

- Почему быстрая закалка в воде необходима для сплавов Ce2(Fe, Co)17? Раскройте максимальную магнитокалорическую производительность

- Почему непрерывные печи идеально подходят для крупносерийного производства? Увеличение пропускной способности и постоянство качества

- Почему катализаторы Ru/GNK должны подвергаться вакуумной сушке? Обеспечьте максимальную производительность с безопасной десорбцией

- Почему для активации углеродного аэрогеля требуется высокоточная печь? Достижение оптимального развития и контроля пор

- Почему точный контроль скорости нагрева необходим при пиролизе бамбука? Оптимизация качества нанокомпозитов Au-NPs/BC

- Как прибор для измерения перемещения обеспечивает достоверность данных? Точность определения усадки и размягчения железной руды

- Почему точный контроль температуры в вакуумной сушильной печи имеет решающее значение для аккумуляторных электродов CoTe@Ti3C2? Ключевые выводы.