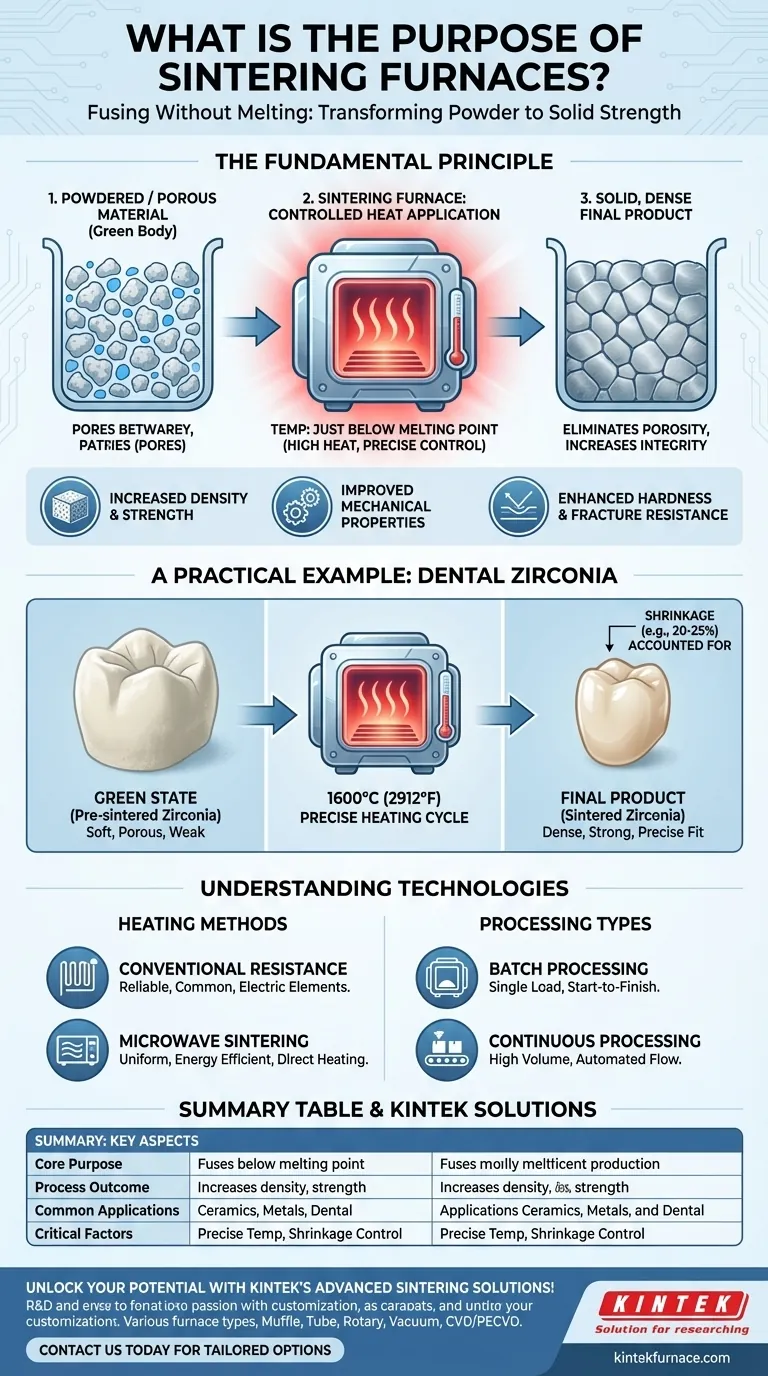

По своей сути, печь для спекания — это высокотемпературная печь, которая преобразует порошкообразные или пористые материалы в твердый, плотный и прочный конечный продукт. Она достигает этого путем нагрева материала до температуры чуть ниже точки плавления, заставляя отдельные частицы сплавляться вместе, устраняя внутренние пустоты и значительно повышая структурную целостность материала.

Ключевая цель спекания — не расплавить материал, а использовать контролируемый нагрев для удаления пористости и связывания частиц. Этот процесс придает таким материалам, как усовершенствованная керамика и некоторые металлы, их окончательную прочность, плотность и твердость.

Основной принцип: сплавление без плавления

Спекание является ключевым процессом в материаловедении, особенно для материалов с чрезвычайно высокими температурами плавления, таких как керамика или специфические металлические сплавы. Печь обеспечивает точную термическую среду, необходимую для этой трансформации.

От порошка к твердой массе

Процесс начинается с материала в порошкообразном или частично сформированном состоянии, часто называемого «сырым телом». Эта начальная форма пористая и механически слабая.

Внутри печи интенсивный нагрев активизирует атомы внутри материала. Эта энергия позволяет атомам диффундировать через границы соседних частиц, эффективно образуя мостики между ними.

Устранение пористости

По мере того как частицы начинают сплавляться, пустые пространства (поры) между ними уменьшаются и закрываются. Это основной механизм уплотнения.

Точный контроль температуры в печи имеет решающее значение. Слишком низкий нагрев приводит к неполному спеканию и слабому продукту. Слишком сильный нагрев рискует расплавить материал, что разрушит его форму и микроструктуру.

Результат: повышение плотности и прочности

Устраняя пористость, процесс спекания значительно увеличивает конечную плотность материала. Это напрямую приводит к значительному улучшению механических свойств, таких как твердость, сопротивление разрушению и общая прочность.

Практический пример: стоматологический диоксид циркония

Создание современных зубных коронок и мостов является прекрасной иллюстрацией назначения печи для спекания.

«Зеленое состояние»

Зубная коронка сначала фрезеруется из блока предварительно спеченного диоксида циркония. На этом этапе материал мягкий, мелоподобный и легко поддается формовке, но слишком слаб для клинического использования.

Цикл спекания

Эта коронка в «зеленом состоянии» помещается в специализированную стоматологическую печь для спекания. Печь выполняет точный цикл нагрева и охлаждения, часто достигая температуры до 1600°C (2912°F).

Критический коэффициент усадки

Во время цикла спекания циркониевая деталь претерпевает значительную и предсказуемую усадку по мере устранения ее пор. Эта усадка, часто составляющая около 20-25%, должна быть рассчитана и учтена на этапе первоначального проектирования и фрезерования, чтобы обеспечить идеальную посадку конечной коронки.

Понимание технологий и компромиссов

Печи для спекания не являются универсальным решением. Используемая технология зависит от материала, объема производства и желаемого результата.

Обычные резистивные печи

Это наиболее распространенный тип, использующий электрические нагревательные элементы для генерации тепла. Они прочны, надежны и хорошо изучены, часто конфигурируются как горизонтальные трубчатые печи для последовательной обработки.

Микроволновое спекание

Более современный подход использует микроволновую энергию для нагрева материала непосредственно изнутри. Это может привести к более равномерному нагреву и большей энергоэффективности, что делает его идеальным для некоторых передовых керамических применений.

Пакетная и непрерывная обработка

Печи могут быть разработаны для пакетной обработки, когда одна загрузка обрабатывается от начала до конца. Они также могут быть разработаны для непрерывной обработки, когда материалы перемещаются через различные температурные зоны на конвейере, что позволяет осуществлять крупносерийное производство.

Выбор правильного решения для вашей цели

Конкретное применение диктует требования к процессу спекания и самой печи.

- Если основное внимание уделяется конечной прочности и плотности: Вам нужна печь, способная выполнять точные высокотемпературные циклы для обеспечения полного уплотнения материала.

- Если основное внимание уделяется крупносерийному производству: Конфигурация непрерывной печи, которая автоматизирует поток материала, является наиболее эффективным выбором.

- Если основное внимание уделяется экономии энергии и равномерному нагреву чувствительных материалов: Передовые методы, такие как микроволновое спекание, могут обеспечить значительное преимущество по сравнению с обычным нагревом.

В конечном счете, печь для спекания является критически важным инструментом, который превращает хрупкий, предварительно сформированный объект в функционально прочный и долговечный конечный продукт.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Основное назначение | Сплавляет порошкообразные или пористые материалы в твердые, плотные продукты путем нагрева ниже точки плавления. |

| Результат процесса | Увеличивает плотность, прочность, твердость и устраняет пористость. |

| Распространенные применения | Передовая керамика, металлические сплавы, зубные коронки и мосты из диоксида циркония. |

| Типы печей | Обычные резистивные, микроволновое спекание, пакетная или непрерывная обработка. |

| Критические факторы | Точный контроль температуры для предотвращения плавления, предсказуемая усадка (например, 20-25% для диоксида циркония). |

Раскройте весь потенциал ваших материалов с помощью передовых решений для спекания от KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, будь то повышение прочности, увеличение объема производства или достижение энергоэффективности. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные варианты печей могут способствовать развитию ваших инноваций!

Визуальное руководство

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Каково значение зуботехнических печей в стоматологии? Обеспечение прочности и точности стоматологических реставраций

- Как часто следует калибровать зуботехнические печи? Обеспечьте точность для идеальных реставраций

- Каков принцип работы зуботехнической печи? Освоение точного спекания и обжига для коронок

- Какие аспекты стоматологической реставрации напрямую зависят от выбора печи для спекания? Обеспечение посадки, прочности и долговечности

- Почему точный контроль температуры важен в стоматологических печах? Обеспечьте идеальные реставрации каждый раз