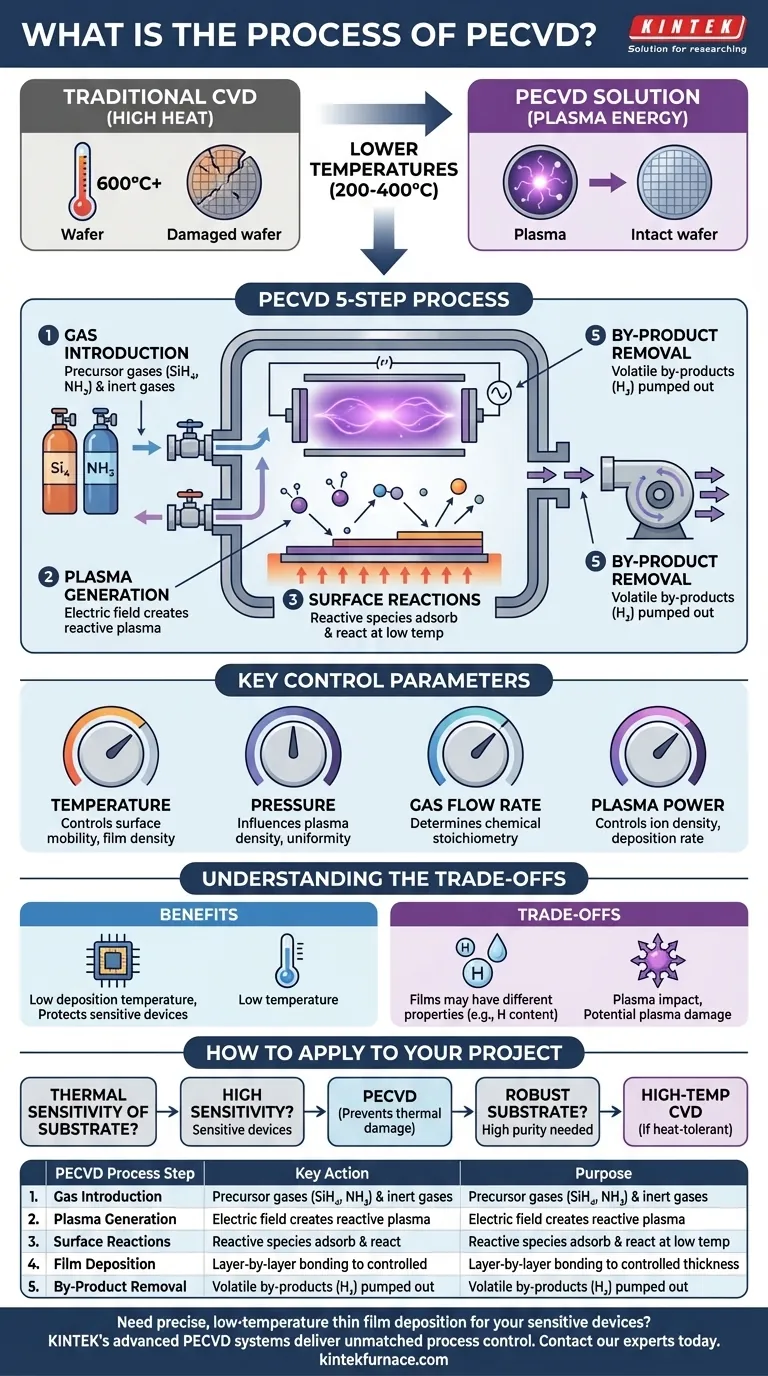

Короче говоря, процесс PECVD использует активированную плазму для расщепления исходных газов и осаждения тонкой твердой пленки на подложке. Это последовательность из пяти этапов: введение реагентных газов в вакуумную камеру, приложение электрического поля для создания плазмы, позволяющее реактивным частицам из плазмы реагировать на поверхности подложки, послойное формирование пленки и, наконец, удаление газообразных побочных продуктов.

Центральная проблема в современном производстве компонентов заключается в нанесении высококачественных пленок без разрушительного воздействия высоких температур. PECVD решает эту проблему, заменяя интенсивную тепловую энергию энергией плазмы, что позволяет химическим реакциям протекать при значительно более низких температурах.

Проблема: Почему высокая температура является барьером

В традиционном химическом осаждении из паровой фазы (CVD) двигателем химических реакций является экстремальное тепло (часто >600°C). Тепловая энергия необходима для расщепления стабильных молекул газа, чтобы они могли реагировать и образовывать пленку на подложке.

Однако для многих передовых применений, таких как производство полупроводников, высокие температуры разрушительны. Они могут повредить или изменить деликатные, уже существующие схемы на кремниевой пластине. Это ограничение по тепловому бюджету создало потребность в другом источнике энергии.

Как работает PECVD: Пошаговое описание

Технология PECVD обходит проблему тепла, создавая низкотемпературную, богатую энергией плазму. Обычно это делается в вакуумной камере, содержащей два параллельных электрода.

Этап 1: Введение газа

Процесс начинается с введения точно отмеренных исходных газов в реакционную камеру. Например, для создания нитрида кремния используются такие газы, как силан (SiH₄) и аммиак (NH₃), часто разбавленные инертными газами, такими как азот.

Этап 2: Генерация плазмы

К электродам в камере прикладывается высокочастотное электрическое или магнитное поле. Это поле возбуждает газовую смесь, отрывая электроны от некоторых молекул газа.

Эти свободные электроны сталкиваются с другими нейтральными молекулами газа, создавая каскад ионов и других высокореактивных частиц. Этот ионизированный газ и есть плазма, которая светится и содержит огромный химический потенциал без высокого нагрева.

Этап 3: Поверхностные реакции

Химически активные частицы, образовавшиеся в плазме, диффундируют к нагретой подложке, которая обычно поддерживается при значительно более низкой температуре (200–400°C), чем при традиционном CVD.

Эти активированные молекулы адсорбируются на поверхности подложки. Поскольку они уже находятся в высокореактивном состоянии, они легко вступают в химические реакции, образуя желаемый твердый материал.

Этап 4: Осаждение пленки

Продукты этих поверхностных реакций связываются с подложкой, образуя тонкую твердую пленку. Этот процесс продолжается, послойно наращивая пленку до точно контролируемой толщины, которая может варьироваться от нескольких нанометров до нескольких микрометров.

Этап 5: Удаление побочных продуктов

Химические реакции также производят летучие побочные продукты (например, водород). Непрерывная вакуумная система активно откачивает эти побочные продукты из камеры, обеспечивая чистоту процесса и осаждение чистой пленки.

Управление результатом: Ключевые параметры контроля

Качество, толщина и свойства нанесенной пленки не случайны. Они контролируются точной настройкой четырех ключевых параметров процесса.

Температура

Хотя PECVD является «низкотемпературным» процессом, температура подложки по-прежнему играет решающую роль в контроле подвижности поверхности и скорости химических реакций, что влияет на конечную плотность и напряжение пленки.

Давление

Давление в камере (обычно <0.1 Торр) влияет на плотность плазмы и длину свободного пробега молекул газа. Это влияет на однородность пленки по всей подложке.

Скорость потока газа

Скорость потока каждого исходного газа определяет химическую стехиометрию пленки. Например, регулирование соотношения силана и аммиака напрямую изменяет свойства получаемой нитридной пленки кремния.

Мощность плазмы

Мощность, подаваемая для генерации плазмы (часто 100–300 эВ), контролирует плотность ионов и реактивных частиц. Более высокая мощность может увеличить скорость осаждения, но также несет риск повреждения подложки из-за бомбардировки ионами.

Понимание компромиссов

Ни одна технология не обходится без компромиссов. Основное преимущество PECVD — низкая температура осаждения, которая защищает чувствительные компоненты.

Основной компромисс заключается в том, что пленки могут иметь иные свойства, чем те, которые получены при высоких температурах. Например, нитрид кремния, полученный методом PECVD, содержит значительное количество водорода, что может влиять на его электрические свойства. Кроме того, сама плазма иногда может вызывать физическое повреждение поверхности подложки, если ее не контролировать тщательно.

Для многих применений это приемлемые компромиссы ради критического преимущества низкотемпературной обработки.

Как применить это к вашему проекту

Выбор метода осаждения полностью зависит от термической чувствительности вашей подложки и требуемого качества пленки.

- Если ваш основной акцент — нанесение пленки на готовое устройство или термочувствительный материал: PECVD почти всегда является правильным выбором, поскольку он предотвращает термическое повреждение.

- Если ваш основной акцент — достижение максимально возможной чистоты и плотности пленки на прочной подложке: Возможно, лучшим вариантом будет высокотемпературный процесс, такой как CVD при низком давлении (LPCVD), при условии, что ваш материал выдерживает нагрев.

В конечном счете, PECVD позволяет создавать сложные многослойные компоненты, которые было бы невозможно изготовить с помощью чисто термических методов.

Сводная таблица:

| Этап процесса PECVD | Ключевое действие | Назначение |

|---|---|---|

| 1. Введение газа | Введение исходных газов (например, SiH₄, NH₃) | Подача реагентов для формирования пленки |

| 2. Генерация плазмы | Приложение электрического поля для создания плазмы | Генерация реактивных частиц без высокого нагрева |

| 3. Поверхностные реакции | Адсорбция и реакция реактивных частиц на подложке | Инициирование роста пленки при низких температурах (200–400°C) |

| 4. Осаждение пленки | Послойное связывание твердого материала | Создание контролируемой толщины от нанометров до микрометров |

| 5. Удаление побочных продуктов | Откачка летучих газов (например, H₂) | Поддержание чистоты камеры и качества пленки |

Вам требуется точное низкотемпературное нанесение тонких пленок для ваших чувствительных компонентов? Передовые системы PECVD от KINTEK используют наши глубокие знания в области НИОКР и собственное производство для обеспечения непревзойденного контроля процесса. Наши решения адаптированы для лабораторий, занимающихся полупроводниками, MEMS и передовыми материалами, которым требуются высококачественные пленки без термического повреждения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша настраиваемая технология PECVD может ускорить ваш проект.

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Какова вторая выгода осаждения во время разряда в PECVD?

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок