По сути, плазменно-усиленное химическое осаждение из газовой фазы (PECVD) — это процесс, используемый для нанесения тонких твердых пленок на подложку из газообразного состояния. В отличие от чисто термических методов, PECVD использует энергию плазмы для запуска необходимых химических реакций. Это позволяет выращивать высококачественные пленки при значительно более низких температурах.

Основной принцип PECVD заключается в использовании плазмы для обеспечения энергии для химических реакций, а не только в опоре на высокий нагрев. Это фундаментальное различие позволяет наносить покрытия на чувствительные к температуре материалы, которые были бы повреждены традиционными процессами осаждения.

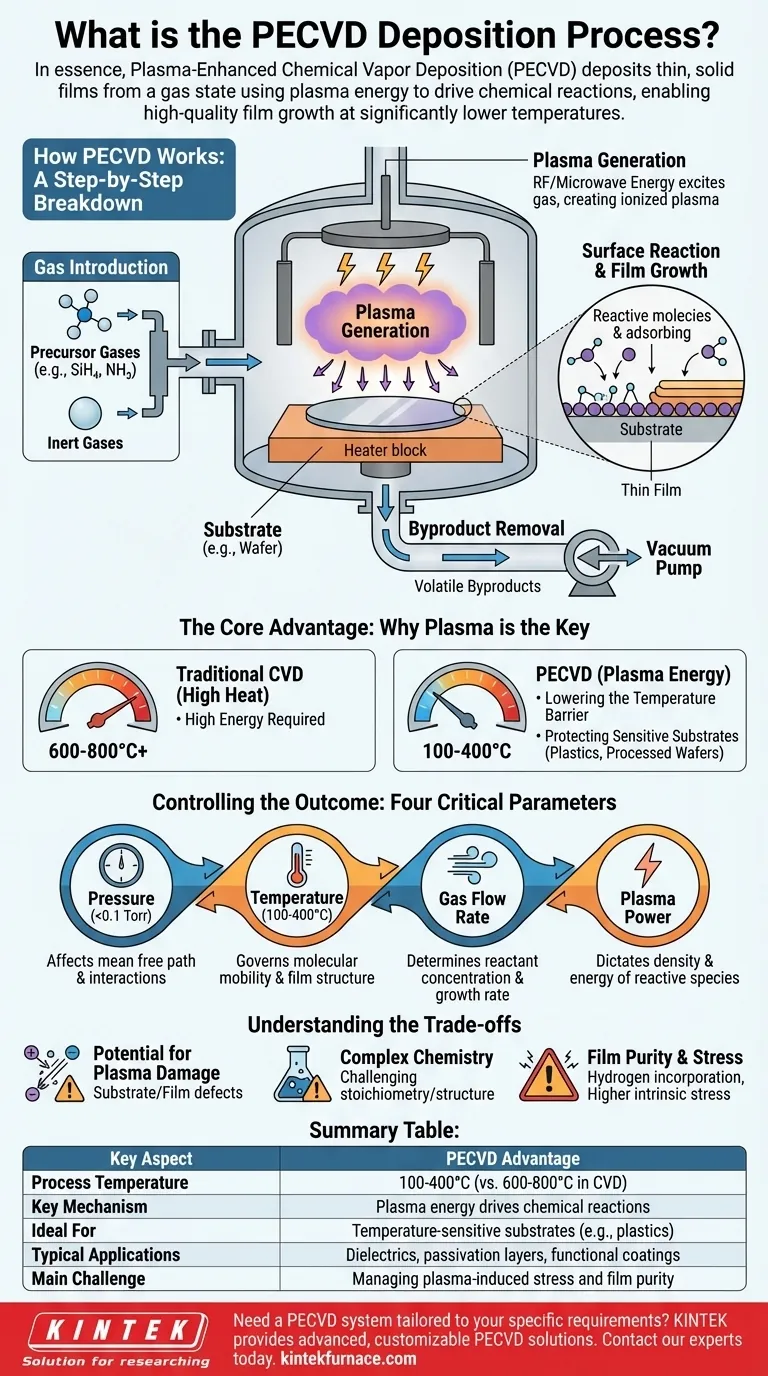

Как работает PECVD: Пошаговое описание

Процесс PECVD происходит внутри вакуумной камеры и может быть разбит на четыре основные стадии.

Этап 1: Ввод газа

Процесс начинается с введения тщательно контролируемых потоков исходных газов в вакуумную камеру. Эти газы, такие как силан (SiH₄) и аммиак (NH₃), содержат элементы, необходимые для формирования желаемой пленки. Часто смешиваются инертные газы для помощи в управлении процессом.

Этап 2: Генерация плазмы

Мощное электрическое поле, обычно с использованием радиочастотной (РЧ) или микроволновой энергии, подается между двумя электродами внутри камеры. Эта энергия возбуждает газовую смесь, отрывая электроны от атомов и создавая плазму — ионизированный газ, содержащий смесь ионов, электронов и высокореактивных нейтральных частиц. Это часто видно как характерное свечение разряда.

Этап 3: Поверхностная реакция и рост пленки

Реактивные химические частицы, генерируемые в плазме, диффундируют к подложке, которая нагревается до контролируемой умеренной температуры. Эти активированные молекулы адсорбируются на поверхности подложки, вступают в химические реакции и связываются с поверхностью, наращивая тонкую пленку слой за слоем.

Этап 4: Удаление побочных продуктов

Химические реакции на поверхности создают летучие побочные продукты. Эти отработанные газы непрерывно удаляются из камеры вакуумной системой, обеспечивая чистоту процесса осаждения и высокое качество пленки.

Основное преимущество: Почему плазма является ключом

Использование плазмы отличает PECVD и обеспечивает его основные преимущества. Энергия, необходимая для расщепления молекул исходного газа, поставляется плазмой, а не только тепловой энергией.

Снижение температурного барьера

В традиционном химическом осаждении из газовой фазы (CVD) часто требуются температуры 600–800°C или выше для обеспечения достаточной энергии для протекания реакций. В PECVD плазма обеспечивает эту энергию активации, позволяя проводить осаждение при гораздо более низких температурах, часто в диапазоне 100–400°C.

Защита чувствительных подложек

Эта более низкая рабочая температура имеет решающее значение. Она позволяет наносить пленки на материалы, которые не выдерживают сильного нагрева, такие как пластики, полимеры и полупроводниковые пластины, которые уже прошли предыдущие этапы обработки.

Управление результатом: Четыре критических параметра

Конечные свойства нанесенной пленки — такие как ее толщина, плотность и напряжение — определяются тщательным контролем четырех ключевых переменных процесса.

Давление

Давление внутри камеры (обычно <0.1 Торр) влияет на «среднюю длину свободного пробега» молекул газа, влияя на то, как они взаимодействуют, прежде чем достигнут подложки.

Температура

Хотя температура подложки ниже, чем при CVD, она по-прежнему играет решающую роль. Она регулирует подвижность молекул на поверхности, что влияет на конечную структуру и плотность пленки.

Скорость потока газа

Скорость подачи исходных газов определяет концентрацию реагентов, доступных для осаждения, напрямую влияя на скорость роста пленки и ее химический состав.

Мощность плазмы

Количество мощности, подаваемой для генерации плазмы, определяет плотность и энергию реактивных частиц. Это мощный рычаг для регулирования скорости роста пленки и ее физических свойств.

Понимание компромиссов

Хотя PECVD является мощным, он не лишен сложностей. Введение плазмы добавляет переменные, требующие тщательного управления.

Потенциал повреждения плазмой

Высокоэнергетические ионы в плазме могут бомбардировать поверхность подложки. Хотя это иногда может быть полезно (улучшая плотность пленки), неконтролируемая бомбардировка может вызвать дефекты или повреждения в подложке или растущей пленке.

Сложная химия

Плазменная среда создает широкий спектр реактивных частиц, что делает лежащую в основе химию более сложной, чем в чисто термических процессах. Это иногда может затруднить достижение определенной стехиометрии пленки или кристаллической структуры.

Чистота пленки и напряжение

Побочные продукты плазменных реакций, особенно водород, могут включаться в пленку, влияя на ее свойства. Кроме того, более низкая температура осаждения может привести к более высокому внутреннему напряжению в пленке по сравнению с высокотемпературными методами.

Выбор правильного решения для вашей цели

Выбор метода осаждения полностью зависит от ограничений вашего материала и желаемых свойств пленки.

- Если ваша основная цель — нанесение покрытий на чувствительные к нагреву материалы: PECVD является идеальным, а часто и единственным выбором из-за его низкотемпературного характера.

- Если ваша основная цель — максимально высокая чистота и кристалличность пленки: Вам может потребоваться оценить, более ли подходит высокотемпературный процесс, такой как низконапорное CVD (LPCVD), при условии, что ваша подложка может выдержать тепло.

- Если ваша основная цель — быстрое, универсальное и экономичное покрытие: PECVD предлагает отличные скорости осаждения и широко используется для создания функциональных пленок, таких как диэлектрики и пассивирующие слои, в промышленном производстве.

Используя плазму для преодоления тепловых барьеров, PECVD предоставляет универсальный и незаменимый инструмент для современного материаловедения.

Сводная таблица:

| Ключевой аспект | Преимущество PECVD |

|---|---|

| Температура процесса | 100–400°C (по сравнению с 600–800°C в CVD) |

| Ключевой механизм | Энергия плазмы управляет химическими реакциями |

| Идеально подходит для | Чувствительные к температуре подложки (например, пластики, обработанные пластины) |

| Типичные применения | Диэлектрики, пассивирующие слои, функциональные покрытия |

| Основная проблема | Управление напряжением, вызванным плазмой, и чистотой пленки |

Нужна система PECVD, адаптированная к вашим конкретным исследовательским или производственным требованиям? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых решений PECVD для различных лабораторий. Наши глубокие возможности индивидуализации гарантируют, что ваша система точно соответствует уникальным экспериментальным потребностям, независимо от того, работаете ли вы с чувствительными подложками или требуете специфических свойств пленки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения PECVD и более широкий портфель печей могут улучшить ваши процессы нанесения тонких пленок.

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах