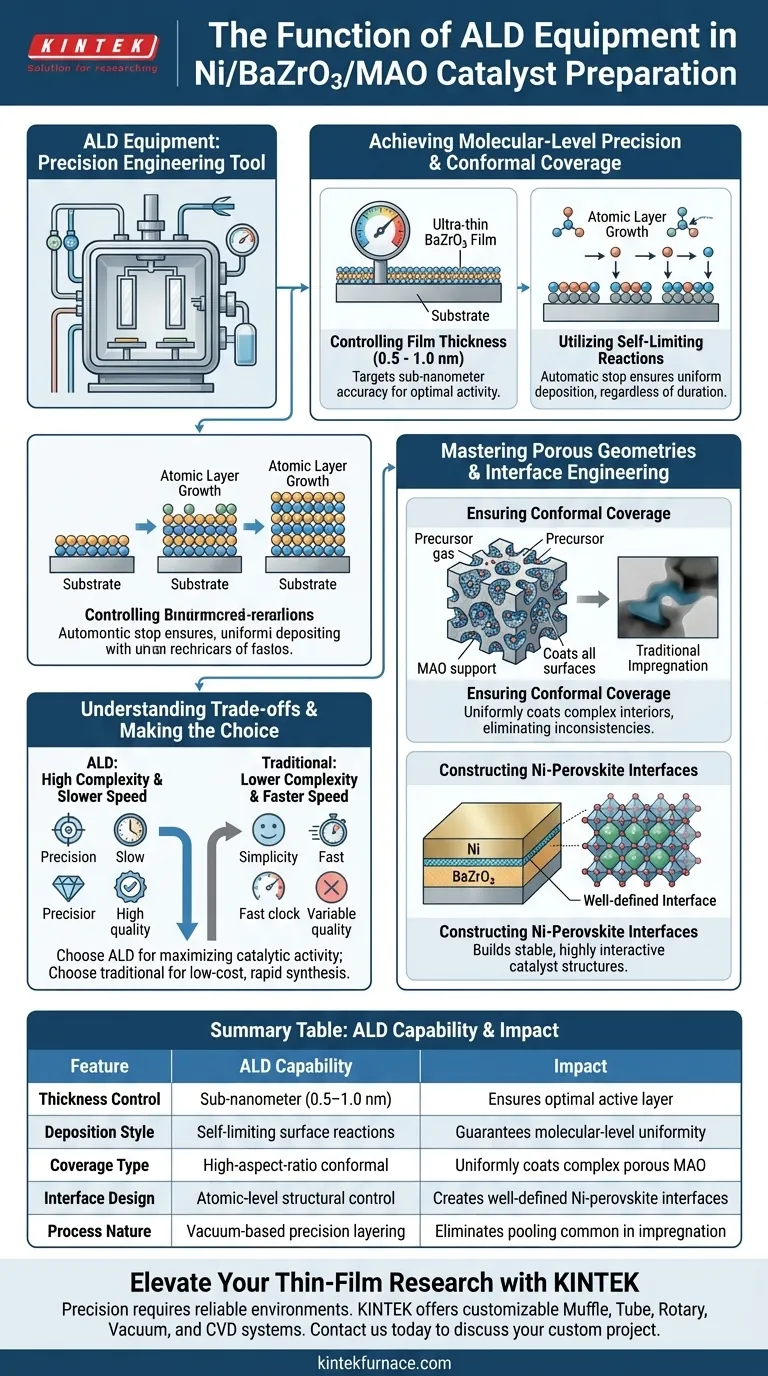

Оборудование для атомно-слойного осаждения (ALD) функционирует как инструмент прецизионного проектирования при подготовке катализаторов Ni/BaZrO3/MAO. Его основная роль заключается в осаждении сверхтонких, высоконепрерывных пленок BaZrO3 на носители MgAl2O4 (MAO) посредством самоограничивающихся поверхностных химических реакций. Строго контролируя толщину пленки в пределах от 0,5 до 1,0 нм, оборудование обеспечивает уровень молекулярной однородности, недостижимый традиционными методами синтеза.

Основная ценность оборудования ALD заключается в его способности создавать идеально конформный интерфейс на сложных пористых структурах. Заменяя случайную пропитку контролируемым атомным наслаиванием, оно позволяет создавать четко определенные интерфейсы Ni-перовскит, необходимые для оптимальной каталитической активности.

Достижение точности на молекулярном уровне

Контроль толщины пленки

Определяющей возможностью оборудования ALD является его способность регулировать толщину покрытия с точностью до субнанометра.

Для данного конкретного катализатора оборудование нацелено на точное окно между 0,5 и 1,0 нм. Это гарантирует, что слой BaZrO3 будет достаточно тонким, чтобы оставаться активным, но достаточно непрерывным, чтобы эффективно функционировать.

Использование самоограничивающихся реакций

Оборудование работает с использованием самоограничивающихся поверхностных химических реакций.

Этот механизм гарантирует, что после полного покрытия поверхности одним атомным слоем реакция автоматически прекращается. Это предотвращает неравномерное накопление и гарантирует однородность осаждения независимо от продолжительности реакции.

Управление пористыми геометриями

Обеспечение конформного покрытия

Одной из наиболее значительных проблем при подготовке катализаторов является покрытие сложных пористых носителей, таких как MAO.

Оборудование ALD решает эту проблему, позволяя газам-прекурсорам проникать глубоко в пористую структуру. Оно покрывает внутренние поверхности так же равномерно, как и внешние, обеспечивая конформное покрытие по всей структуре носителя.

Превосходство над пропиткой

Традиционные методы пропитки часто приводят к неравномерному скоплению или неполному покрытию внутри пор.

В отличие от этого, оборудование ALD обеспечивает равномерное распределение активных компонентов на молекулярном уровне. Это устраняет структурные несоответствия, которые могут привести к слабым местам или снижению эффективности конечного катализатора.

Проектирование каталитического интерфейса

Создание интерфейсов Ni-перовскит

Конечная цель использования ALD в этом контексте — создать специфическое взаимодействие между никелем (Ni) и структурой перовскита.

Оборудование способствует созданию четко определенных интерфейсов Ni-перовскит. Обеспечивая непрерывность и однородность пленки BaZrO3, оборудование закладывает основу для стабильной и высокоинтерактивной структуры катализатора.

Понимание компромиссов

Сложность против простоты

Хотя ALD обеспечивает превосходное качество, оно значительно сложнее по сравнению с традиционными методами.

Традиционная пропитка, как правило, быстрее и требует менее сложного оборудования. ALD требует специализированного оборудования, способного управлять вакуумными условиями и точными импульсами прекурсоров.

Скорость процесса

Самоограничивающийся характер ALD, хотя и полезен для точности, по своей сути ограничивает скорость производства.

Создание пленки слой за слоем — трудоемкий процесс. Это делает ALD менее подходящим для быстрого массового производства, где молекулярная точность не является критически важным требованием.

Сделайте правильный выбор для вашей цели

- Если ваша основная цель — максимизировать каталитическую активность: Используйте ALD для обеспечения конформного покрытия и оптимального взаимодействия на интерфейсе Ni-перовскит.

- Если ваша основная цель — недорогой, быстрый синтез: Помните, что традиционная пропитка обеспечивает скорость, но жертвует молекулярной однородностью, обеспечиваемой ALD.

Оборудование ALD превращает подготовку катализаторов из процесса массового смешивания в упражнение в точной атомной архитектуре.

Сводная таблица:

| Характеристика | Возможности оборудования ALD | Влияние на производительность катализатора |

|---|---|---|

| Контроль толщины | Субнанометровый (0,5–1,0 нм) | Обеспечивает оптимальную толщину активного слоя |

| Стиль осаждения | Самоограничивающиеся поверхностные реакции | Гарантирует однородность на молекулярном уровне |

| Тип покрытия | Конформное покрытие с высоким соотношением сторон | Равномерно покрывает сложные пористые носители MAO |

| Проектирование интерфейса | Контроль структуры на атомном уровне | Создает четко определенные интерфейсы Ni-перовскит |

| Природа процесса | Прецизионное наслаивание в вакууме | Устраняет скопление, характерное для пропитки |

Улучшите свои исследования тонких пленок с KINTEK

Точность на атомном уровне требует надежной высокотемпературной и вакуумной среды. В KINTEK мы предоставляем исследователям и производителям передовые лабораторные решения. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, а также другие специализированные высокотемпературные печи — все полностью настраиваемые для удовлетворения уникальных требований вашего синтеза катализаторов и рабочих процессов, связанных с ALD.

Готовы трансформировать свое материаловедение с точностью на молекулярном уровне? Свяжитесь с нами сегодня, чтобы обсудить ваш индивидуальный проект и узнать, как наш опыт может способствовать вашему следующему прорыву.

Визуальное руководство

Ссылки

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Как печь для трубчатого химического осаждения из паровой фазы (CVD) обеспечивает высокую чистоту при подготовке затворных сред? Освоение точного контроля для безупречных пленок

- Какую роль играет система химического осаждения из паровой фазы (CVD) в росте пленок CsPbBr3? Освоение прецизионной монокристаллической точности.

- Каковы различия в качестве пленок PVD и CVD? Определите лучший метод для вашего применения

- Каковы преимущества использования трубчатой печи химического осаждения из паровой фазы (CVD) для приготовления затворных диэлектриков? Создание высококачественных тонких пленок для транзисторов

- Каковы критические этапы работы печи химического осаждения из газовой фазы? Освойте точное выращивание тонких пленок

- Почему точный контроль температуры системы подачи прекурсоров имеет решающее значение в процессе CVD для получения полых частиц диоксида кремния?

- Какие ограничения имеет ХОН при нанесении покрытий на большие поверхности? Преодоление проблем масштабирования с помощью индивидуальных решений

- Почему вакуумное испарительное оборудование необходимо для электронных устройств на основе g-C3N4? Достижение точности на атомном уровне на границе раздела.