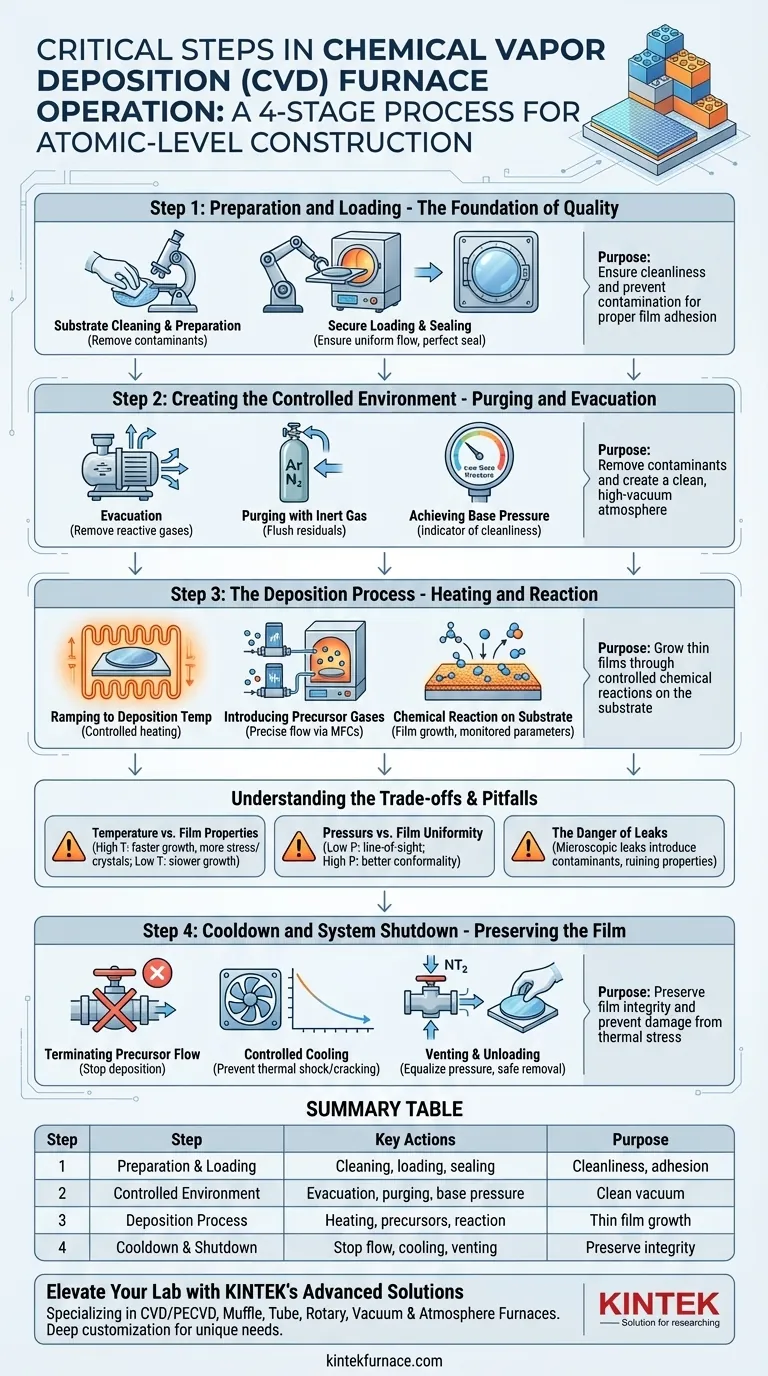

По своей сути, работа печи химического осаждения из газовой фазы (CVD) представляет собой четырехстадийный процесс, предназначенный для построения на атомарном уровне. Он начинается с подготовки камеры и подложки, затем создания строго контролируемой, сверхчистой среды. За этим следует собственно осаждение, где тепло и газы-прекурсоры реагируют, образуя тонкую пленку, и завершается тщательным охлаждением и выключением для сохранения вновь созданного материала.

Успех химического осаждения из газовой фазы зависит не столько от самой химической реакции, сколько от тщательного контроля окружающей среды — вакуума, температуры и расхода газа — на каждом этапе. Отказ в подготовке или контроле на любом этапе напрямую поставит под угрозу качество и целостность конечной тонкой пленки.

Шаг 1: Подготовка и загрузка – Основа качества

Эта начальная фаза посвящена подготовке к успешному осаждению. Любой недосмотр здесь неизбежно приведет к дефектам конечной пленки.

Очистка и подготовка подложки

Прежде всего, подложка — материал, на котором будет выращиваться пленка, — должна быть безупречно чистой. Любая микроскопическая пыль, масла или оксиды будут действовать как барьер или источник загрязнения, препятствуя правильной адгезии пленки и создавая дефекты.

Это часто включает многоступенчатую химическую очистку, за которой следует бережное обращение в чистой среде для предотвращения повторного загрязнения перед помещением в печь.

Надежная загрузка и герметизация

Чистая подложка аккуратно загружается в камеру печи. Ее положение и ориентация критически важны для обеспечения равномерного потока газов по ее поверхности, что напрямую влияет на однородность осажденной пленки.

После загрузки дверца печи должна быть идеально герметизирована. Надлежащее уплотнение необходимо для достижения высокого вакуума, требуемого для процесса, и предотвращения попадания атмосферных загрязнителей в камеру во время работы.

Шаг 2: Создание контролируемой среды – Продувка и откачка

С подложкой внутри, следующая цель — удалить окружающий воздух и заменить его точно управляемой атмосферой.

Роль вакуумной системы

Процесс начинается с откачки камеры с помощью ряда вакуумных насосов. Механический или "черновой" насос сначала удаляет основную массу воздуха. Затем высокопроизводительный вакуумный насос, такой как турбомолекулярный или диффузионный насос, берет на себя задачу по достижению гораздо более низкого давления.

Цель состоит в удалении реактивных газов, таких как кислород и водяной пар, которые будут мешать желаемой химической реакции и загрязнять пленку.

Продувка инертным газом

Для дальнейшего удаления остаточных загрязнений камеру часто "продувают", заполняя ее инертным газом высокой чистоты, таким как аргон (Ar) или азот (N₂), а затем снова откачивают. Этот цикл может повторяться несколько раз.

Достижение базового давления

Система откачивается до своего "базового давления" — самого низкого возможного давления перед подачей технологических газов. Это давление является ключевым показателем чистоты камеры и целостности уплотнения. Хорошее, низкое базовое давление является предпосылкой для роста высококачественной пленки.

Шаг 3: Процесс осаждения – Нагрев и реакция

Это активная фаза, на которой тонкая пленка фактически строится, молекула за молекулой.

Подъем до температуры осаждения

Печь начинает нагревать подложку до целевой температуры осаждения. Это делается посредством контролируемого "подъема", чтобы предотвратить термический шок, который может вызвать растрескивание подложки или других компонентов печи.

Введение газов-прекурсоров

После достижения температуры газы-прекурсоры вводятся в камеру. Это газообразные "строительные блоки" пленки. Скорость их потока контролируется с предельной точностью контроллерами массового расхода (MFC).

Давление внутри камеры тщательно регулируется на этом этапе, поскольку оно влияет на то, как молекулы газа перемещаются и реагируют.

Химическая реакция на подложке

Высокая температура обеспечивает энергию для реакции или разложения газов-прекурсоров на горячей поверхности подложки, образуя твердую, стабильную тонкую пленку. Этот процесс может длиться от нескольких минут до многих часов, в зависимости от желаемой толщины пленки. В течение всего этого времени все параметры — температура, давление и потоки газов — непрерывно контролируются.

Понимание компромиссов и подводных камней

Получение идеальной пленки требует балансирования конкурирующих факторов и избегания распространенных ошибок.

Температура против свойств пленки

Более высокие температуры часто увеличивают скорость осаждения, но также могут привести к увеличению напряжения в пленке или нежелательным кристаллическим структурам. Оптимальная температура — это компромисс между скоростью роста и желаемыми свойствами материала.

Давление против однородности пленки

Давление в камере влияет на "среднюю длину свободного пробега" молекул газа. При более низких давлениях молекулы движутся по более прямым линиям, что может привести к нанесению покрытия по "прямой видимости". При более высоких давлениях происходит больше столкновений в газовой фазе, что может улучшить равномерность покрытия пленкой сложных форм.

Опасность утечек

Даже микроскопическая утечка в вакуумной системе является критическим сбоем. Она будет постоянно вводить загрязняющие вещества, такие как кислород и вода, которые могут быть включены в пленку, разрушая ее электрические, оптические или механические свойства. Постоянный мониторинг давления в камере необходим для обнаружения утечек.

Шаг 4: Охлаждение и выключение системы – Сохранение пленки

Последние шаги так же критичны, как и первые; неправильное выключение может разрушить только что проделанную работу.

Прекращение потока прекурсоров

Первое действие — перекрыть подачу реактивных газов-прекурсоров, немедленно прекратив процесс осаждения. Поток инертного газа часто поддерживается во время начального охлаждения.

Контролируемое охлаждение

Затем печь охлаждается контролируемым образом. Слишком быстрое охлаждение может вызвать термическое напряжение, приводящее к растрескиванию или отслоению вновь образованной пленки от подложки.

Вентиляция и выгрузка

После того как печь остынет до безопасной температуры (обычно близкой к комнатной), камеру необходимо вернуть к атмосферному давлению. Это делается путем "вентиляции" или повторного заполнения камеры инертным газом, таким как азот.

Только после того, как давление в камере сравняется с внешним атмосферным давлением, можно безопасно открыть дверцу и извлечь готовую подложку.

Правильный выбор для вашего процесса

Ваше операционное внимание будет зависеть от конкретной цели вашего процесса осаждения.

- Если ваша основная цель — качество и чистота пленки: Сосредоточьтесь на тщательной очистке подложки и достижении максимально низкого базового давления до начала осаждения.

- Если ваша основная цель — воспроизводимость процесса: Документируйте каждый параметр, включая время откачки, базовое давление, температурные рампы, скорости потока газа и профили охлаждения для каждого запуска.

- Если ваша основная цель — безопасность и долговечность оборудования: Всегда следуйте надлежащим вакуумным процедурам, используйте контролируемые рампы нагрева и охлаждения и никогда не пытайтесь открывать камеру, находящуюся под вакуумом или горячую.

Освоение этой последовательности точного контроля окружающей среды превращает процесс CVD из искусства в предсказуемую и мощную производственную науку.

Сводная таблица:

| Этап | Ключевые действия | Назначение |

|---|---|---|

| 1. Подготовка и загрузка | Очистка подложки, надежная загрузка, герметизация | Обеспечение чистоты и предотвращение загрязнения для надлежащей адгезии пленки |

| 2. Контролируемая среда | Откачка, продувка инертным газом, достижение базового давления | Удаление загрязняющих веществ и создание чистой, высоковакуумной атмосферы |

| 3. Процесс осаждения | Нагрев до температуры, подача газов-прекурсоров, мониторинг реакций | Выращивание тонких пленок посредством контролируемых химических реакций на подложке |

| 4. Охлаждение и выключение | Прекращение подачи газа, контролируемое охлаждение, вентиляция и выгрузка | Сохранение целостности пленки и предотвращение повреждений от термического напряжения |

Готовы повысить возможности вашей лаборатории с помощью передовых высокотемпературных печных решений? KINTEK специализируется на предоставлении различным лабораториям современного оборудования, такого как системы CVD/PECVD, муфельные, трубчатые, роторные, вакуумные и атмосферные печи. Используя наши исключительные возможности НИОКР и собственное производство, мы предлагаем мощную глубокую индивидуализацию для точного удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить эффективность вашего процесса и качество пленки!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок