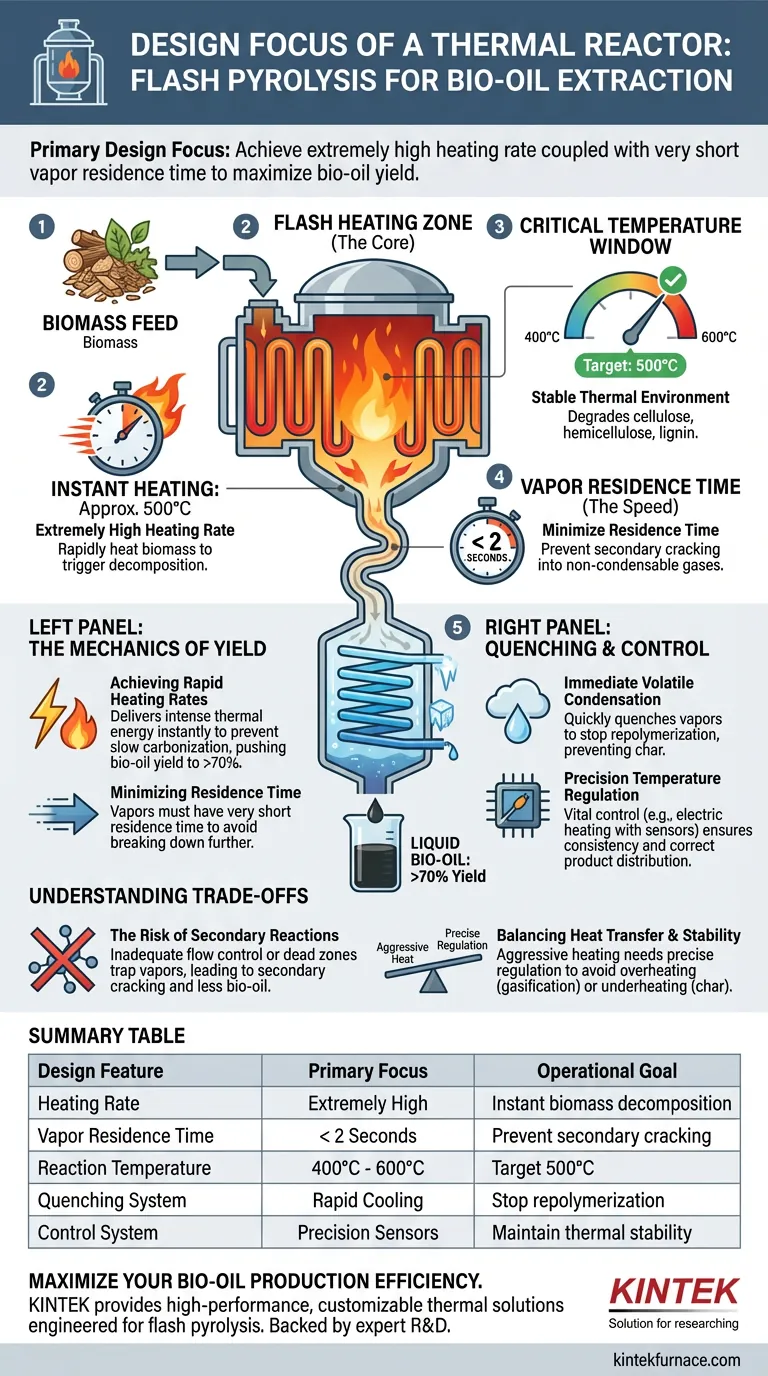

Основная цель проектирования термического реактора при быстрой пиролизе — достижение чрезвычайно высокой скорости нагрева в сочетании с очень коротким временем пребывания паров. Система спроектирована для быстрого нагрева биомассы примерно до 500°C в бескислородной среде, максимизируя производство биомасла за счет минимизации времени пребывания паров при высоких температурах.

Для извлечения максимального количества биомасла реактор должен функционировать как прецизионный прибор для синхронизации. Он должен мгновенно нагревать биомассу, чтобы вызвать разложение, а затем немедленно охлаждать пары, чтобы предотвратить их разложение на газ или уголь.

Механизмы максимизации выхода

Достижение высоких скоростей нагрева

Основная цель быстрой пиролизной установки — преобразовать биомассу в пар до того, как она успеет образовать уголь.

Для этого реактор должен мгновенно подавать интенсивную тепловую энергию. Такой быстрый нагрев предотвращает медленную карбонизацию биомассы, увеличивая выход биомасла, который обычно достигает более 70% от массы биомассы.

Минимизация времени пребывания

Как только биомасса превращается в пар, скорость становится критически важной.

Конструкция должна обеспечивать очень короткое время пребывания этих паров в горячей зоне. Если пары задерживаются слишком долго, они подвергаются вторичному крекингу, разлагаясь далее на неконденсирующиеся газы, а не на желаемое масло.

Критическое температурное окно

Хотя скорость является движущей силой, температура — это рулевое колесо.

Реактор спроектирован для поддержания стабильной тепловой среды, в идеале около 500°C. Согласно дополнительным данным, это окно обычно охватывает от 400°C до 600°C, служа энергетической основой для деградации целлюлозы, гемицеллюлозы и лигнина.

Роль охлаждения и контроля

Немедленная конденсация летучих веществ

Нагрев — это только половина уравнения проектирования; система также должна быть оснащена высокоэффективной системой охлаждения.

Конструкция реактора должна обеспечивать немедленную передачу горячих летучих веществ в конденсатор. Быстрое охлаждение этих паров останавливает реакции реполимеризации, фиксируя химическую структуру в состоянии жидкого биомасла, вместо того чтобы позволить ей вернуться к углю.

Точное регулирование температуры

Современные реакторы часто используют электрические системы нагрева, оснащенные термопарными датчиками для обеспечения постоянства.

Точный контроль температуры жизненно важен, поскольку он напрямую определяет распределение конечного продукта. Колебание всего на несколько градусов может значительно изменить баланс выхода между биомаслом, биоуглем и синтез-газом.

Понимание компромиссов

Риск вторичных реакций

Самая большая конструктивная ошибка при быстрой пиролизе — это неадекватный контроль потока.

Если конструкция реактора допускает «мертвые зоны», где пары застревают, или если система охлаждения недоразмерена, вторичный крекинг неизбежен. Это резко снижает выход биомасла и увеличивает производство газов с низкой стоимостью.

Баланс теплопередачи и стабильности

Достижение чрезвычайно высоких скоростей нагрева требует агрессивного ввода энергии, которым может быть трудно управлять.

Если нагрев слишком агрессивен без точного регулирования, вы рискуете перегреть биомассу (что приведет к газификации). И наоборот, если нагрев слишком консервативен для поддержания стабильности, вы рискуете неполным разложением (что приведет к образованию угля).

Сделайте правильный выбор для своей цели

Чтобы оптимизировать конструкцию вашего реактора для конкретных результатов, рассмотрите следующие параметры:

- Если ваша основная цель — максимальный выход биомасла: Приоритезируйте конструкцию, которая обеспечивает максимально быстрое время прохождения от источника тепла до блока конденсации, чтобы предотвратить вторичный крекинг.

- Если ваша основная цель — стабильность продукта: Вложите значительные средства в систему контроля температуры (датчики и модуляция), чтобы поддерживать реакцию строго при 500°C.

Успех в быстрой пиролизе в конечном итоге определяется тем, насколько точно вы можете контролировать миллисекунды между нагревом и охлаждением.

Сводная таблица:

| Характеристика конструкции | Основная цель | Операционная цель |

|---|---|---|

| Скорость нагрева | Чрезвычайно высокая | Мгновенное разложение биомассы во избежание образования угля |

| Время пребывания паров | < 2 секунд | Предотвращение вторичного крекинга в неконденсирующиеся газы |

| Температура реакции | 400°C - 600°C | Цель 500°C для оптимальной деградации целлюлозы и лигнина |

| Система охлаждения | Быстрое охлаждение | Остановка реполимеризации для фиксации летучих веществ в жидком состоянии |

| Система управления | Прецизионные датчики | Поддержание тепловой стабильности для постоянного распределения продуктов |

Максимизируйте эффективность производства биомасла

Переход от лабораторных исследований к промышленной пиролизной установке требует теплового оборудования, обеспечивающего абсолютный контроль над миллисекундами и градусами. KINTEK предлагает высокопроизводительные, настраиваемые тепловые решения, включая муфельные, трубчатые и вакуумные печи, разработанные специально для удовлетворения строгих требований быстрой пиролизной и биоэнергетической исследований.

Опираясь на экспертные исследования и разработки, а также на производство, наши системы обеспечивают быстрый нагрев и точное регулирование температуры, необходимые для предотвращения вторичного крекинга и максимизации вашего выхода. Сотрудничайте с KINTEK сегодня для ваших индивидуальных лабораторных потребностей в нагреве!

Визуальное руководство

Ссылки

- Nancy Jan Sliper. Energy Utilization and Conversion in Modern Biomass Conversion Technologies. DOI: 10.53759/832x/jcims202402001

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

- Электрическая вращающаяся печь пиролиза завод машина малый вращающаяся печь кальцинер

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Почему вакуумная сушильная печь необходима для предварительной обработки образцов в экспериментах по улавливанию газообразного йода?

- Что вызывает увеличение удельного веса бамбука Мосо? Мастерство клеточной денсификации при термообработке

- Какую роль играет инфракрасная печь в методе зонной плавки? Выращивание монокристаллов β-Ga₂O₃, легированных Nb

- Какова основная цель введения реактивных газов (SF6/CF4) при магнетронном распылении? Восстановление стехиометрии пленки

- Каково значение предварительного нагрева формы? Освойте термический контроль композитов на основе алюминиевой матрицы

- Почему для синтеза ГМФ необходима среда под давлением? Обеспечение стабильности жидкой фазы при высоких температурах

- Какова роль высокоточных печей в термообработке Inconel 718? Мастер микроструктурной инженерии

- Почему вакуумная сушильная печь необходима при синтезе наноструктур CuCl? Защита чистоты и производительности