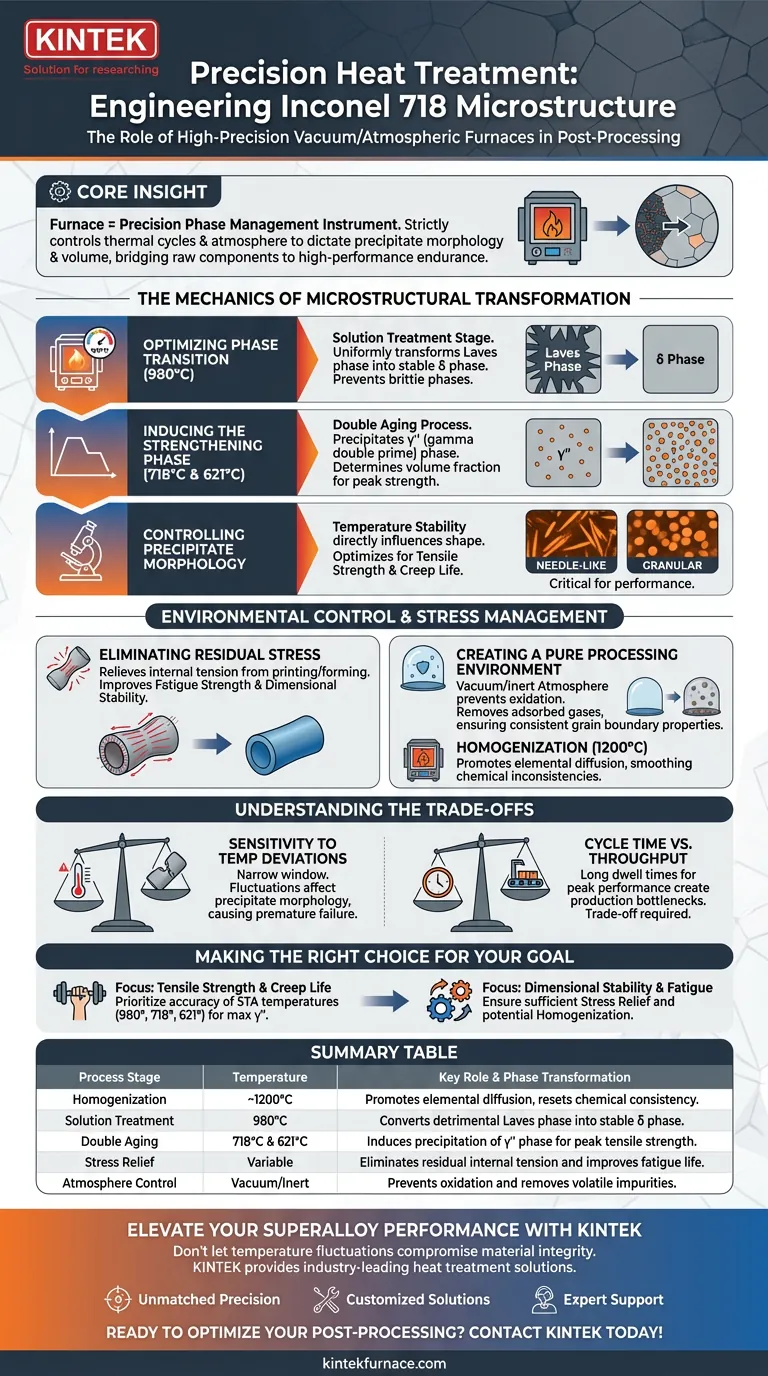

Высокоточные вакуумные или атмосферные печи для термообработки служат основным инструментом для формирования микроструктуры Inconel 718. Их основная роль заключается в точном выполнении процесса отжига и старения (STA), поддержании специфических температурных плато — в первую очередь 980°C, 718°C и 621°C — для преобразования внутренней структуры сплава. Этот процесс превращает вредную фазу Лавеса в стабильную δ-фазу и способствует осаждению упрочняющей γ''-фазы, что необходимо для механических свойств материала.

Ключевая идея: Печь — это не просто нагревательное устройство; это прецизионный инструмент для управления фазами. Строго контролируя термические циклы и атмосферные условия, эти печи определяют морфологию и объем выделений, напрямую сокращая разрыв между необработанной деталью и деталью, способной выдерживать экстремальные растягивающие напряжения и ползучесть.

Механика микроструктурных превращений

Оптимизация фазовых превращений

Основная функция этих печей заключается в содействии превращению фазы Лавеса в δ-фазу.

Это достигается на стадии растворения, обычно при температуре 980°C.

Точное регулирование температуры обеспечивает равномерное протекание этого превращения, предотвращая образование хрупких фаз, которые в противном случае могли бы поставить под угрозу целостность сплава.

Индуцирование упрочняющей фазы

После растворения печь выполняет двухступенчатый процесс старения при температурах 718°C и 621°C.

Этот многоступенчатый цикл способствует осаждению γ'' (гамма-два штриха) фазы.

Точность печи определяет объемную долю этих выделений, что является основной движущей силой высокой прочности Inconel 718.

Контроль морфологии выделений

Стабильность температуры в печи напрямую влияет на физическую форму выделений.

Колебания температуры могут изменять морфологию выделений с игольчатой на зернистую.

Достижение правильной морфологии имеет решающее значение, поскольку оно оптимизирует прочность на растяжение и время до ползучести (сопротивление деформации под длительной нагрузкой) материала.

Контроль окружающей среды и управление напряжениями

Устранение остаточных напряжений

Помимо фазовых превращений, эти печи играют важную роль в механической стабилизации.

В процессе печати или формовки Inconel 718 накапливает значительное внутреннее напряжение.

Высокоточные циклы нагрева снимают эти остаточные напряжения, значительно улучшая усталостную прочность компонента и обеспечивая его размерную стабильность.

Создание чистой среды обработки

Промышленные вакуумные или атмосферные печи обеспечивают контролируемую среду, свободную от загрязнителей.

Снижая парциальное давление кислорода (в вакуумных системах), печь способствует удалению адсорбированных газов и летучих примесей.

Это предотвращает окисление во время высокотемпературных циклов, гарантируя чистоту границ зерен и сохранение постоянства свойств материала.

Возможности гомогенизации

Для компонентов, требующих восстановления распределения элементов, эти печи могут достигать более высоких температур, например 1200°C.

Этот этап гомогенизации способствует диффузии элементов, сглаживая химические несоответствия, присутствующие в исходном материале.

Понимание компромиссов

Чувствительность к отклонениям температуры

Основной риск в этом процессе — «узкое окно» эксплуатации.

Если температура в печи колеблется даже незначительно от требуемых значений (например, отклоняется от 980°C), морфология выделений изменится непредсказуемо.

Это может привести к тому, что деталь будет выглядеть правильно снаружи, но преждевременно выйдет из строя под нагрузкой из-за неоптимальной микроструктуры.

Время цикла против производительности

Реализация этих многоступенчатых циклов (гомогенизация, растворение и двойное старение) требует много времени.

Достижение максимальных эксплуатационных характеристик материала требует длительного выдерживания при определенных температурах.

Это создает узкое место в скорости производства, вынуждая идти на компромисс между пиковыми свойствами материала и производительностью.

Сделайте правильный выбор для вашей цели

При настройке стратегии постобработки для Inconel 718 учитывайте ваши конкретные требования к производительности:

- Если ваш основной фокус — прочность на растяжение и время до ползучести: Приоритезируйте точность температур растворения и старения (STA) (980°C, 718°C, 621°C) для максимизации осаждения γ''.

- Если ваш основной фокус — размерная стабильность и сопротивление усталости: Убедитесь, что ваш цикл включает достаточное снятие напряжений и возможную гомогенизацию для устранения остаточных напряжений от производственного процесса.

Точность термообработки — самый важный фактор в превращении Inconel 718 из сырого сплава в высокопроизводительный суперсплав.

Сводная таблица:

| Этап процесса | Температура | Ключевая роль и фазовое превращение |

|---|---|---|

| Гомогенизация | ~1200°C | Способствует диффузии элементов и восстанавливает химическую однородность |

| Растворение | 980°C | Превращает вредную фазу Лавеса в стабильную δ-фазу |

| Двойное старение | 718°C и 621°C | Способствует осаждению γ'' фазы для пиковой прочности на растяжение |

| Снятие напряжений | Переменная | Устраняет остаточные внутренние напряжения и улучшает усталостную долговечность |

| Контроль атмосферы | Вакуум/Инертная | Предотвращает окисление и удаляет летучие примеси |

Повысьте производительность вашего суперсплава с KINTEK

Не позволяйте колебаниям температуры ставить под угрозу целостность вашего материала. KINTEK предлагает ведущие в отрасли решения для термообработки, разработанные для удовлетворения строгих требований к обработке Inconel 718. Опираясь на экспертные исследования и разработки и прецизионное производство, мы предлагаем полный спектр систем муфельных, трубчатых, роторных, вакуумных и CVD, все полностью настраиваемые для ваших уникальных лабораторных или промышленных нужд.

Наша ценность для вас:

- Непревзойденная точность: Поддерживайте узкие температурные окна, необходимые для оптимального осаждения γ'' фазы.

- Индивидуальные решения: Индивидуальные конфигурации печей для конкретных циклов гомогенизации или STA.

- Экспертная поддержка: Технические консультации, которые помогут вам сократить разрыв между необработанными компонентами и высокопроизводительными сплавами.

Готовы оптимизировать рабочий процесс постобработки? Свяжитесь с KINTEK сегодня, чтобы поговорить с нашими специалистами о ваших потребностях в высокотемпературных печах!

Визуальное руководство

Ссылки

- Koji Kakehi, Shohei Ishisako. Effects of base plate temperature on microstructure evolution and high-temperature mechanical properties of IN718 processed by laser powder bed fusion using simulation and experiment. DOI: 10.1007/s00170-024-13028-6

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для спекания и пайки с вакуумной термообработкой

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Как промышленная конвекционная сушильная печь способствует хранению энергии на основе кальция? Обеспечение стабильности и выхода.

- Как работают печи для термообработки? Освойте термический контроль и управление атмосферой для получения превосходных свойств материала

- Каковы преимущества ЭШП для распределения карбонитридов в стали H13? Улучшите изотропные свойства вашего материала

- Как промышленная вакуумная сушильная печь влияет на производительность электрода? Оптимизация стабильности натрий-ионных батарей

- Каково назначение аргона высокой чистоты при термообработке сплавов Al-Cu-Mn-Zr-V? Защитите целостность вашего материала

- Каковы основные типы лабораторных печей по размеру? Найдите идеальный вариант для масштаба вашей лаборатории

- Почему точный поток азота имеет решающее значение для нановолокон AlN? Освоение результатов высокоэффективного нитридирования

- Как технологические параметры оборудования для литья с перемешиванием влияют на износостойкость композитов на основе алюминия?