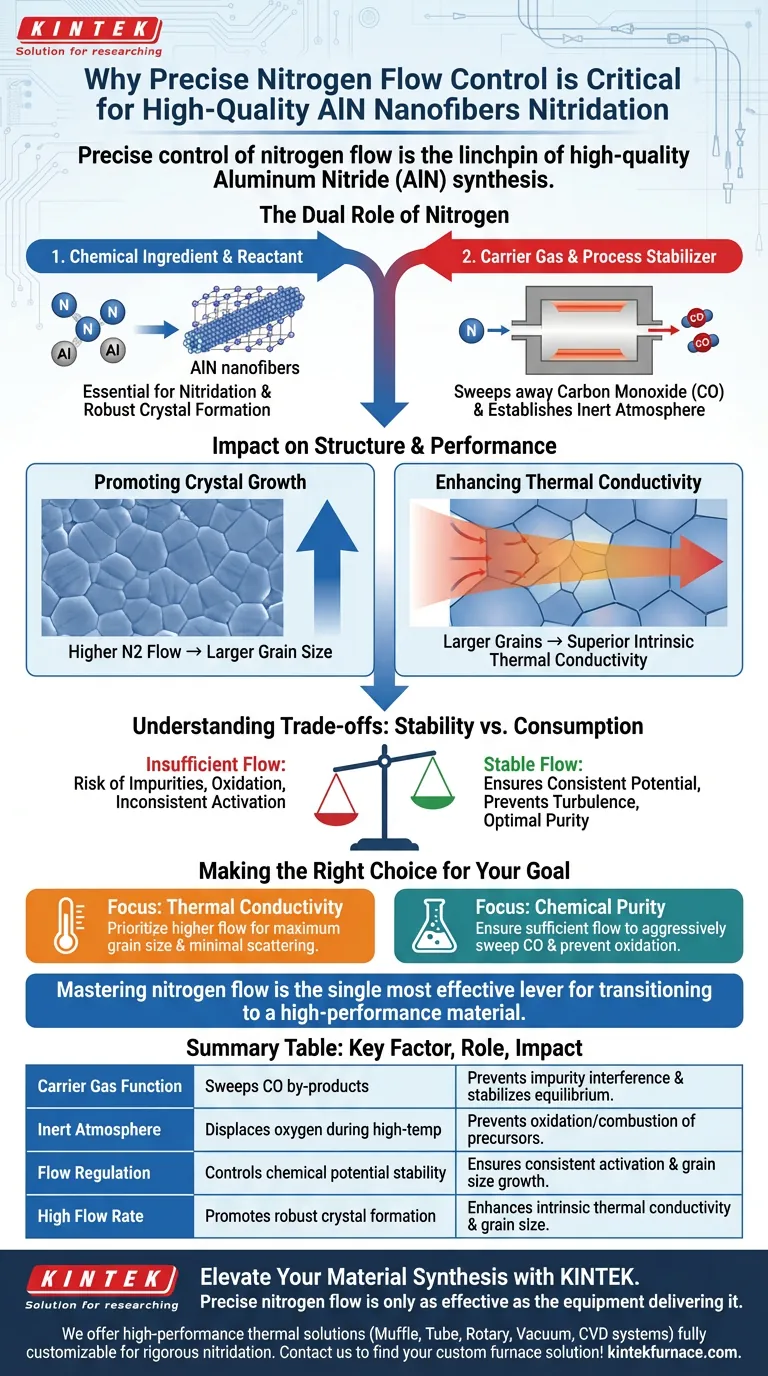

Точный контроль потока азота является краеугольным камнем высококачественного синтеза нитрида алюминия (AlN). Он выполняет двойную функцию: выступает в качестве жизненно важного реагента для нитридирования и одновременно действует как уносный газ для удаления летучих побочных продуктов, таких как угарный газ. Без регулирования специфического потока вы компрометируете реакционную среду, что приводит к окислению материала, плохой кристаллической структуре и ухудшению тепловых свойств.

Регулирование потока азота — это не просто подача реагента; это основной механизм удаления примесей и стимулирования роста кристаллов. Оптимизация этого потока напрямую коррелирует с увеличением размера зерен и превосходной теплопроводностью в конечном применении нановолокон.

Двойная роль азота

Чтобы понять, почему скорость потока имеет решающее значение, вы должны рассматривать азот как химический ингредиент и стабилизатор процесса.

Действие в качестве уносного газа

В ходе реакции нитридирования образуются летучие побочные продукты, в частности угарный газ (CO).

Азот действует как уносный агент, эффективно удаляя эти газы из зоны реакции. Если CO будет оставаться, он может нарушить равновесие реакции и внести примеси.

Создание инертной атмосферы

Поток азота создает строго инертную среду внутри печи.

Это необходимо для предотвращения окисления или сгорания прекурсоров (таких как гидроуголь) при высоких температурах. Вытесняя кислород, поток азота защищает целостность материала на уязвимых стадиях активации.

Влияние на структуру и производительность материала

Помимо базовой защиты, скорость потока напрямую определяет физическое качество нановолокон.

Стимулирование роста кристаллов

Существует прямая зависимость между скоростью потока азота и морфологией нановолокон AlN.

Поддержание высокой скорости потока азота, как было показано, значительно увеличивает размер зерен материала. Этот поток способствует созданию оптимальных условий, необходимых для формирования прочных кристаллов.

Повышение теплопроводности

Конечная цель синтеза нановолокон AlN часто заключается в использовании их внутренних тепловых свойств.

Поскольку более высокие скорости потока приводят к увеличению размера зерен, они, следовательно, повышают внутреннюю теплопроводность получаемых нановолокон. Точный контроль позволяет настраивать материал для максимальной тепловой производительности.

Понимание компромиссов

Хотя высокий поток, как правило, выгоден, ключевым словом является "контроль".

Риск недостаточного потока

Если скорость потока падает ниже критического порога, удаление газообразных побочных продуктов становится неэффективным.

Эта стагнация создает нестабильный химический потенциал в зоне реакции, что приводит к непоследовательной активации и возможному загрязнению поверхности волокна.

Стабильность против потребления

Поддержание стабильного потока (например, 150 мл/мин в конкретных случаях) обеспечивает постоянство химического потенциала.

Однако система должна быть сбалансирована, чтобы обеспечить достаточный поток для действия в качестве носителя, не будучи расточительным или не вызывая турбулентности, которая может нарушить формирование нановолокон.

Сделайте правильный выбор для своей цели

При установке параметров процесса согласуйте стратегию потока азота с вашими конкретными требованиями к материалу.

- Если ваш основной фокус — теплопроводность: Приоритезируйте более высокие скорости потока азота, чтобы максимизировать размер зерен и минимизировать границы рассеяния фононов.

- Если ваш основной фокус — химическая чистота: Убедитесь, что скорость потока достаточна для агрессивного удаления угарного газа и предотвращения любого окисления исходных материалов.

Освоение скорости потока азота — это самый эффективный рычаг для перехода от функционального материала AlN к высокопроизводительному.

Сводная таблица:

| Ключевой фактор | Роль в процессе нитридирования | Влияние на нановолокна AlN |

|---|---|---|

| Функция уносного газа | Удаляет летучие побочные продукты CO | Предотвращает вмешательство примесей и стабилизирует равновесие |

| Инертная атмосфера | Вытесняет кислород на стадиях высокотемпературной обработки | Предотвращает окисление/сгорание прекурсоров |

| Регулирование потока | Контролирует стабильность химического потенциала | Обеспечивает последовательную активацию и рост размера зерен |

| Высокая скорость потока | Способствует формированию прочных кристаллов | Повышает внутреннюю теплопроводность и размер зерен |

Улучшите синтез вашего материала с KINTEK

Точный поток азота эффективен только настолько, насколько эффективно оборудование, которое его подает. В KINTEK мы предоставляем исследователям и производителям высокопроизводительные термические решения, разработанные для строгих процессов нитридирования.

Опираясь на экспертные исследования и разработки, а также на производство, мы предлагаем муфельные, трубчатые, роторные, вакуумные и CVD системы, все полностью настраиваемые для удовлетворения ваших уникальных лабораторных или производственных потребностей. Независимо от того, стремитесь ли вы к максимальной теплопроводности или превосходной химической чистоте ваших нановолокон AlN, наши передовые печи обеспечивают необходимую вам стабильность и контроль.

Готовы оптимизировать ваши высокотемпературные реакции? Свяжитесь с нами сегодня, чтобы найти ваше индивидуальное решение для печи!

Визуальное руководство

Ссылки

- Md. Shakhawat Hossain, Koji Nakane. Enhancing heat dissipation in polyurethane sheets through the incorporation of freeze‐dried aluminum nitride nanofiber. DOI: 10.1111/ijac.14725

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Какова роль выделенного источника смещения напряжения в низкотемпературном плазменном азотировании? Мастер контроля ускорения ионов

- Какова функция высокотемпературной спекающей печи в производстве керамических мембран? Engineered Performance

- Почему для BiVO4 необходима автоклавная камера из нержавеющей стали с тефлоновой вставкой? Обеспечение чистоты и высокой производительности

- Почему камерные печи считаются незаменимыми для определенных применений? Достижение точности и гибкости в термообработке

- Какова техническая необходимость использования лабораторной вакуумной сушильной печи для прекурсоров катализатора Cu-Fe-N-C?

- Почему требуется пустой контрольный эксперимент без образца? Обеспечение точности измерения окалины оксида

- Почему при восстановлении продуктов реакции используется процесс закалки водой? Достижение мгновенного сохранения структуры

- Как промышленная конвекционная сушильная печь способствует хранению энергии на основе кальция? Обеспечение стабильности и выхода.