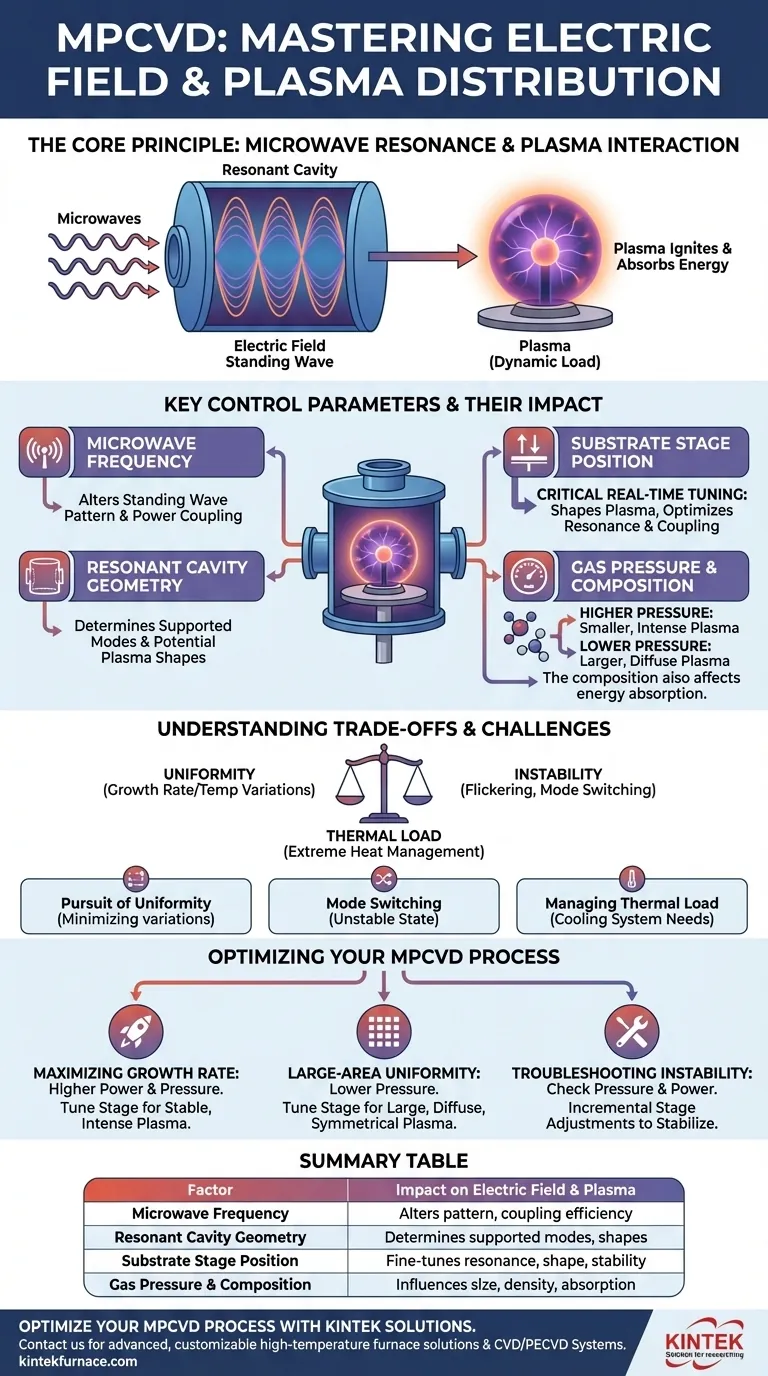

В любой системе МПХОС (MPCVD) распределение электрического поля и результирующая форма плазмы определяются несколькими критическими, взаимодействующими параметрами. Наиболее значимыми факторами являются частота микроволн, физическая геометрия резонаторной камеры, положение столика с подложкой и рабочее давление газа. Регулировка этих переменных позволяет оператору контролировать, как микроволновая энергия связывается с газом, тем самым формируя плазму для оптимального осаждения материала.

Основная проблема в МПХОС заключается в том, что плазма не является пассивным элементом; это динамическая нагрузка. В то время как начальное электрическое поле определяет место воспламенения плазмы, присутствие плазмы немедленно поглощает энергию и изменяет это поле. Освоение процесса означает манипулирование параметрами системы для создания стабильной, самоподдерживающейся формы плазмы, оптимизированной для равномерного роста.

Основной принцип: Микроволновый резонанс и взаимодействие с плазмой

Чтобы эффективно управлять системой МПХОС, вы должны сначала понять лежащую в основе фундаментальную физику. Процесс представляет собой постоянное взаимодействие между электромагнитным полем и создаваемой им плазмой.

Создание электрического поля

Процесс начинается с подачи микроволн в цилиндрическую или прямоугольную камеру, известную как резонаторная камера. Эти микроволны формируют картину стоячей волны, создавая предсказуемую, стационарную карту интенсивности электрического поля. Эта картина определяется специфическими резонансными модами, такими как часто используемая мода ТМ₀₁₃ (поперечно-магнитная) в цилиндрических резонаторах.

Воспламенение плазмы

Стоячая волна имеет точки максимальной напряженности электрического поля (пучности). Когда технологический газ вводится при определенном давлении, электрическое поле в этих пучностях может стать достаточно сильным, чтобы оторвать электроны от атомов газа. Это событие, называемое диэлектрическим пробоем, воспламеняет плазму.

Плазма как динамическая нагрузка

После воспламенения плазма становится высокопроводящей и начинает поглощать значительную часть микроволновой энергии. Это поглощение коренным образом меняет условия внутри резонатора. Картина электрического поля больше не соответствует моде «пустой камеры»; теперь она искажена присутствием самой плазмы. Цель настройки — управление этим новым, «нагруженным» состоянием для создания стабильной плазмы с желаемыми характеристиками.

Ключевые управляющие параметры и их влияние

Каждый параметр, которым вы можете управлять, напрямую влияет на резонансные условия камеры и результирующую плазму.

Частота микроволн

Частота микроволн (например, 2,45 ГГц) определяет их длину волны. Размеры резонаторной камеры разрабатываются с учетом этой конкретной длины волны для поддержки желаемых мод. Даже незначительные сдвиги частоты могут изменить картину стоячей волны, смещая положение максимумов электрического поля и меняя место наиболее эффективной передачи мощности в плазму.

Геометрия резонаторной камеры

Физический размер — диаметр и высота — камеры является наиболее фундаментальным фактором. Эти размеры определяют, какие резонансные моды камера может естественным образом поддерживать. Хотя этот параметр, как правило, не регулируется во время работы, конструкция камеры является основным определяющим фактором потенциальных форм и размеров плазмы, которых может достичь система.

Положение столика с подложкой

Это самый критичный параметр настройки в реальном времени. Подложка расположена на столике, который может перемещаться по вертикали. Регулировка высоты столика фактически изменяет внутреннюю высоту резонаторной камеры. Это позволяет оператору тонко настраивать резонанс для обеспечения максимальной передачи мощности в плазму и физического формирования шара плазмы. Поднятие столика может сжать плазму, увеличивая ее плотность, в то время как опускание позволяет плазме расширяться.

Давление и состав газа

Давление внутри камеры напрямую влияет на размер и плотность плазмы.

- Более высокое давление ограничивает плазму, заставляя ее сжиматься в меньший, более интенсивный «шар», расположенный в области самой высокой напряженности электрического поля.

- Более низкое давление позволяет плазме расширяться, создавая больший, более диффузный разряд, который может покрывать большую площадь.

Химический состав газа (например, соотношение метана и водорода при росте алмазов) также изменяет электрические свойства плазмы, влияя на эффективность поглощения ею микроволновой энергии.

Понимание компромиссов и проблем

Настройка системы МПХОС — это балансирование, при котором оптимизация одной характеристики может негативно повлиять на другую.

Стремление к однородности

Конечной целью для большинства применений является идеально однородное осаждение по всей подложке. Однако присущий природе резонансных мод характер означает, что электрическое поле никогда не бывает идеально однородным. Это приводит к вариациям температуры и скорости роста, которые должны быть сведены к минимуму за счет тщательной настройки положения столика и давления.

Переключение мод и нестабильность

При определенных комбинациях мощности и давления плазма может стать нестабильной. Она может мерцать, менять форму или «прыгать» в другое место в резонаторе (переключение мод). Это катастрофично для контролируемого роста и указывает на то, что система работает в нестабильном резонансном состоянии, которое необходимо устранить путем настройки.

Управление тепловой нагрузкой

Интенсивная, плотная плазма генерирует сильный нагрев. Размер, форма плазмы и ее близость к подложке напрямую влияют на температуру подложки. Эта тепловая нагрузка должна управляться точно, поскольку химия осаждения сильно зависит от температуры. Форма плазмы, которую вы выбираете, влияет на необходимую вам систему охлаждения.

Оптимизация вашего процесса МПХОС

Ваш подход к настройке должен диктоваться вашей конечной целью. Используйте следующие рекомендации для корректировки настроек.

- Если ваш основной фокус — максимизация скорости роста: Вам, вероятно, потребуется работать при более высокой мощности и давлении. Это требует тщательной настройки столика с подложкой для поддержания стабильного, интенсивного шара плазмы, центрированного над вашим образцом.

- Если ваш основной фокус — достижение однородности на большой площади: Вам будет полезно работать при более низких давлениях для создания большей, более диффузной плазмы и кропотливо настраивать положение столика, чтобы обеспечить симметричность и стабильность плазмы.

- Если ваш основной фокус — устранение неполадок в нестабильной плазме: Сначала проанализируйте настройки давления и мощности. Затем вносите небольшие, постепенные изменения в высоту столика с подложкой, чтобы вернуть систему в стабильное резонансное состояние.

Понимая, как эти факторы взаимодействуют, вы можете перейти от простого управления системой к интеллектуальному контролю для получения воспроизводимых, высококачественных результатов.

Сводная таблица:

| Фактор | Влияние на электрическое поле и плазму |

|---|---|

| Частота микроволн | Изменяет картину стоячей волны и эффективность связи мощности |

| Геометрия резонаторной камеры | Определяет поддерживаемые резонансные моды и формы плазмы |

| Положение столика с подложкой | Тонко настраивает резонанс и форму плазмы для стабильности и однородности |

| Давление и состав газа | Влияет на размер, плотность плазмы и поглощение энергии |

Оптимизируйте свой процесс МПХОС с решениями KINTEK

Испытываете проблемы с нестабильностью плазмы или неоднородным осаждением в вашей системе МПХОС? KINTEK использует исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных для различных лабораторий. Наша линейка продукции включает муфельные, трубчатые, ротационные печи, вакуумные и газовые печи, а также системы ХОС/МПХОС, дополненные широкими возможностями глубокой кастомизации для точного соответствия вашим уникальным экспериментальным требованиям. Позвольте нам помочь вам достичь стабильного, эффективного контроля плазмы и превосходного роста материалов — свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может принести пользу вашим исследованиям!

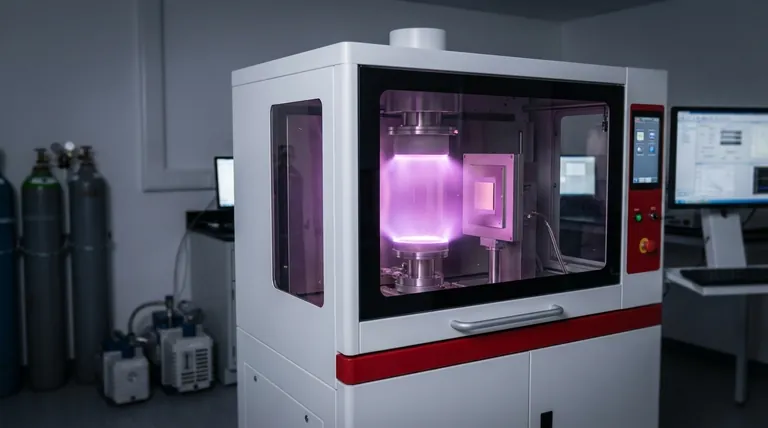

Визуальное руководство

Связанные товары

- Система установки с цилиндрическим резонатором MPCVD для выращивания алмазов в лаборатории

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Как МПХЧТ используется в производстве оптических компонентов из поликристаллического алмаза? Откройте для себя рост алмаза высокой чистоты для оптики

- Почему техническое обслуживание газопроводов важно в оборудовании MPCVD? Обеспечение чистоты и безопасности при росте кристаллов

- Каковы некоторые области применения МПХОС? Откройте для себя высокочистый алмаз для передового машиностроения

- Каков основной принцип работы системы химического осаждения из плазмы СВЧ-излучения? Раскройте потенциал роста сверхчистых материалов

- Почему система контроля температуры важна в оборудовании MPCVD? Обеспечение точного роста алмазов и стабильности процесса