Успешная вакуумная пайка является результатом точного контроля в четырех взаимосвязанных областях. Она требует оптимальной конструкции соединения, тщательной предпаячной очистки, выбора совместимых материалов и, что наиболее важно, точного управления термическим циклом в условиях высокого вакуума для обеспечения прочного, чистого и неискаженного шва.

Вакуумная пайка — это не просто процесс нагрева; это создание идеальной среды, где физика может делать свою работу. Ваш успех зависит не столько от заключительной стадии нагрева, сколько от дисциплинированной подготовки компонентов и точного контроля всего цикла печи.

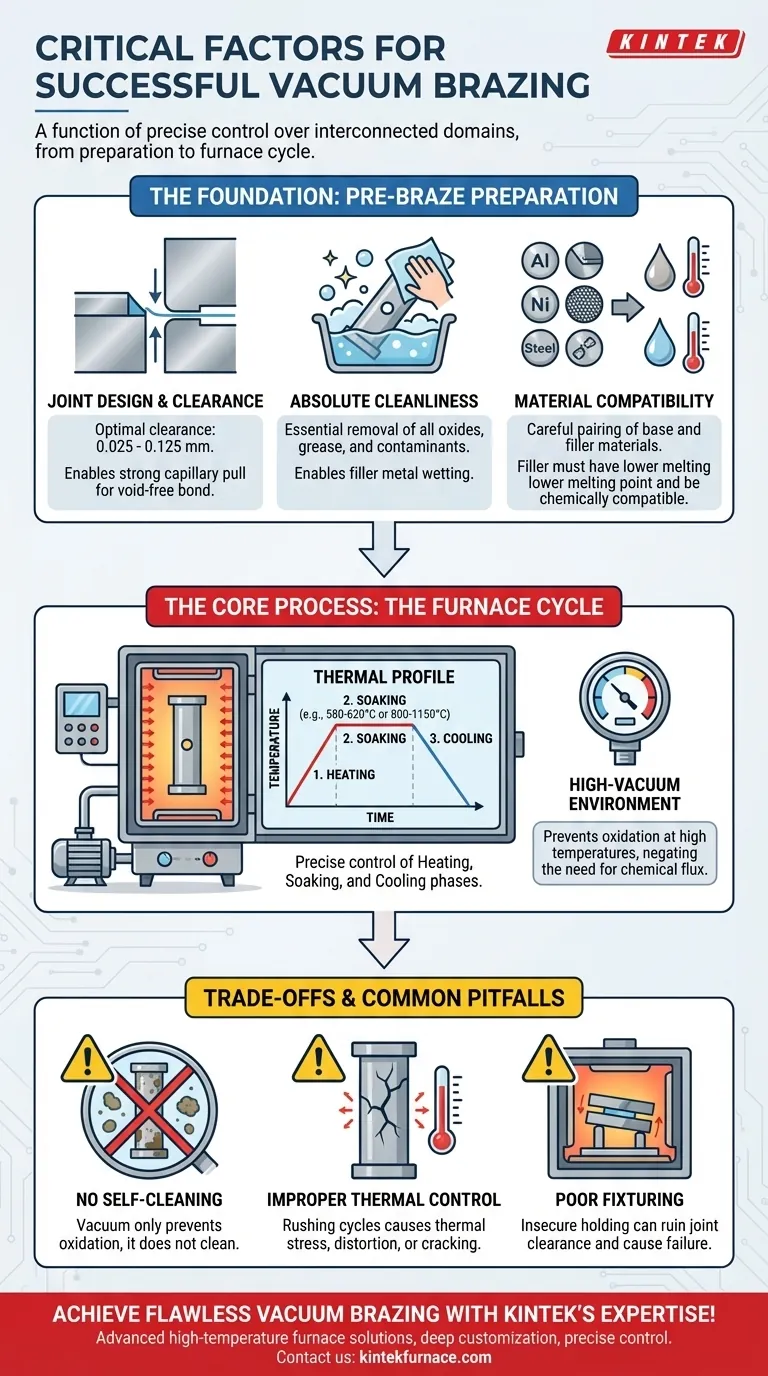

Основа: Предпаячная подготовка

Качество окончательного соединения определяется задолго до того, как компоненты попадают в печь. Безупречная подготовка не подлежит обсуждению.

Освоение конструкции соединения и зазора

Зазор между соединяемыми деталями, известный как зазор для пайки, является наиболее критическим параметром конструкции. Он определяет, как расплавленный припой будет втягиваться в соединение.

Зазор от 0,025 мм до 0,125 мм обычно является оптимальным. Этот узкий зазор создает капиллярное действие, необходимое для полного втягивания припоя в соединение, обеспечивая шов без пустот.

Слишком большой зазор ослабляет капиллярную силу, что приводит к неполному заполнению и слабому соединению. Слишком малый зазор может полностью препятствовать проникновению припоя.

Обеспечение абсолютной чистоты

Вакуумная среда предотвращает, а не восстанавливает. Она останавливает образование новых оксидов на нагретом металле, но не удаляет существующие оксиды, жир или другие загрязнения.

Поэтому детали должны быть тщательно очищены перед сборкой. Этот шаг гарантирует, что расплавленный припой сможет "смачивать" поверхности основных материалов, что необходимо для формирования прочного металлургического соединения.

Сборка должна происходить в чистой среде, чтобы предотвратить повторное загрязнение перед загрузкой деталей в печь.

Выбор совместимых материалов

Успешная пайка требует тщательного подбора основных материалов (соединяемых деталей) и припоя (сплава для пайки).

Температура плавления припоя должна быть ниже, чем у основных материалов. Он также должен быть химически совместим, чтобы способствовать смачиванию и растеканию без деградации основных материалов во время термического цикла.

Основной процесс: Цикл печи

Внутри печи тщательно продуманная последовательность изменений окружающей среды и температуры превращает отдельные компоненты в единое, интегрированное целое.

Создание условий высокого вакуума

Процесс начинается с герметизации компонентов внутри камеры печи и использования вакуумного насоса для удаления атмосферы, в основном кислорода.

Эта среда высокого вакуума является ключевым преимуществом процесса. Она устраняет риск окисления при высоких температурах, которое в противном случае препятствовало бы формированию надлежащего соединения, и исключает необходимость в химическом флюсе.

Критическая роль температурного профиля

Печь не просто нагревает детали. Она выполняет точный температурный профиль с тремя различными фазами.

- Нагрев: Контролируемый, постепенный подъем температуры для предотвращения термического шока и деформации.

- Выдержка: Поддержание сборки при температуре пайки (например, 580-620°C для алюминия, 800-1150°C для других сплавов) в течение определенной продолжительности. Это позволяет температуре выровняться и припою полностью расплавиться.

- Охлаждение: Медленное, контролируемое снижение температуры для затвердевания припоя без возникновения внутренних напряжений или трещин.

Как припой создает соединение

При заданной температуре пайки припой плавится. В чистой, бескислородной среде он свободно течет благодаря капиллярному действию в точно спроектированный зазор соединения.

При охлаждении припой затвердевает, создавая прочное, постоянное металлургическое соединение между компонентами. Полученное соединение чистое, яркое и не требует послепроцессной очистки.

Понимание компромиссов и распространенных ошибок

Хотя вакуумная пайка является мощным методом, она требует понимания ее ограничений, чтобы избежать дорогостоящих сбоев.

Миф о "самоочистке"

Распространенной ошибкой является предположение, что вакуум очистит детали. Вакуум только предотвращает окисление; он не удаляет существующие загрязнения. Грязные детали, попадающие в печь, всегда приводят к неудачной пайке.

Риск неправильного термического контроля

Спешка с циклами нагрева или охлаждения является основной причиной сбоев. Быстрые изменения температуры вызывают термическое напряжение, приводящее к деформации или растрескиванию деталей, особенно при соединении разнородных материалов с различными коэффициентами расширения.

Неэффективность плохого крепления

Компоненты должны надежно удерживаться в правильной ориентации на протяжении всего цикла печи. Плохо спроектированные загрузочные приспособления или оснастка могут привести к смещению деталей во время нагрева, нарушая зазор соединения и приводя к полному сбою всего процесса.

Правильный выбор для вашей цели

Для обеспечения успеха сосредоточьтесь на наиболее критическом параметре для достижения вашей конкретной цели.

- Если ваша основная цель — максимальная прочность и целостность соединения: Отдавайте приоритет тщательной предпаячной очистке и поддержанию точного зазора соединения во время сборки.

- Если ваша основная цель — избежать деформации компонентов: Сосредоточьтесь на разработке постепенного, симметричного цикла нагрева и охлаждения, адаптированного к вашим материалам.

- Если ваша основная цель — повторяемость и масштабируемость процесса: Инвестируйте в высококачественные, программируемые вакуумные печи и стандартизируйте процедуры очистки и сборки.

Освоив эти фундаментальные принципы, вы переходите от простого выполнения процесса к проектированию идеального металлургического соединения.

Сводная таблица:

| Критический фактор | Ключевые детали |

|---|---|

| Конструкция соединения | Оптимальный зазор 0,025-0,125 мм для капиллярного действия |

| Предпаячная очистка | Необходима для удаления загрязнений для обеспечения смачивания |

| Выбор материала | Совместимые основные и припойные металлы с более низкой температурой плавления |

| Термический профиль | Контролируемый нагрев, выдержка и охлаждение для предотвращения напряжений |

| Вакуумная среда | Высокий вакуум предотвращает окисление без флюса |

Добейтесь безупречной вакуумной пайки с опытом KINTEK! Мы специализируемся на передовых решениях для высокотемпературных печей, включая вакуумные и атмосферные печи, адаптированные для различных лабораторных нужд. Используя наши сильные исследования и разработки, а также собственное производство, мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных требований, обеспечивая точный термический контроль и надежные результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс пайки и обеспечить превосходные соединения!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях